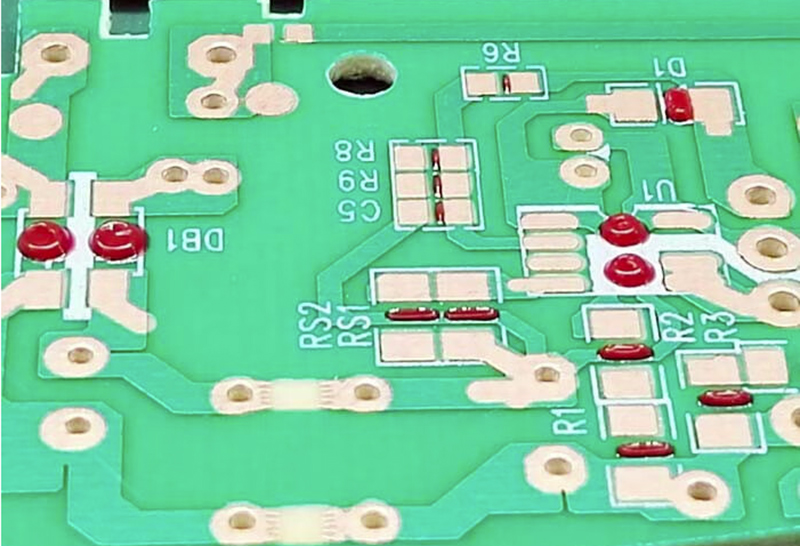

Piros ragasztási folyamat:

Az SMT vörös ragasztó eljárás kihasználja a vörös ragasztó forró kikeményedési tulajdonságait, amelyeket két párna egy sajtó vagy adagoló tölt be, majd javítással és a hegesztéssel gyógyítva. Végül, a hullámforrasztáson keresztül csak a felszínre tartó felületet a hullámhúder felett, anélkül, hogy a hegesztési folyamat befejezéséhez szerelvényeket használnának.

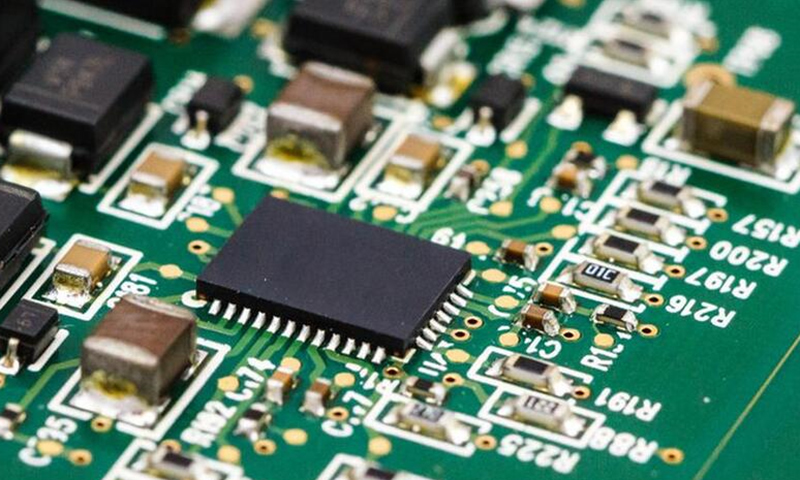

SMT SARTER PASTE:

Az SMT forrasztópaszta folyamat egyfajta hegesztési folyamat a felszíni szerelő technológiában, amelyet elsősorban az elektronikus alkatrészek hegesztésére használnak. Az SMT forrasztó paszta fémes ónporból, fluxusból és ragasztóból áll, amelyek jó hegesztési teljesítményt nyújthatnak, és megbízható kapcsolatot biztosíthatnak az elektronikus eszközök és a nyomtatott áramköri lap (PCB) között.

A piros ragasztási folyamat alkalmazása az SMT -ben:

1. Save költség

Az SMT vörös ragasztó folyamatának egyik fő előnye, hogy a hullámforrasztás során nincs szükség berendezések készítésére, ezáltal csökkentve ezzel a szerelvények gyártásának költségeit. Ezért a költségek megtakarítása érdekében egyes ügyfelek, akik kis megrendeléseket tesznek, általában megkövetelik a PCBA feldolgozó gyártóinak, hogy alkalmazzák a piros ragasztási folyamatot. Ugyanakkor viszonylag hátrányos hegesztési folyamatként a PCBA feldolgozó üzemek általában vonakodnak elfogadni a vörös ragasztási folyamatot. Ennek oka az, hogy a piros ragasztási folyamatnak meg kell felelnie a felhasználáshoz szükséges feltételeknek, és a hegesztési minőség nem olyan jó, mint a forrasztópaszta hegesztési folyamat.

2.A alkatrész mérete nagy és a távolság széles

Hullámforrasztás esetén a felületre szerelt alkatrész oldalát általában a címerre választják, és a plug-in oldala fent van. Ha a felületre szerelt alkatrész mérete túl kicsi, akkor a távolság túl keskeny, akkor a forrasztópaszta összekapcsolódik, amikor a csúcsot ónolják, és rövidzárlatot eredményeznek. Ezért a piros ragasztási folyamat használatakor meg kell győződni arról, hogy az alkatrészek mérete elég nagy, és a távolság nem lehet túl kicsi.

SMT forrasztó paszta és piros ragasztási folyamat különbség:

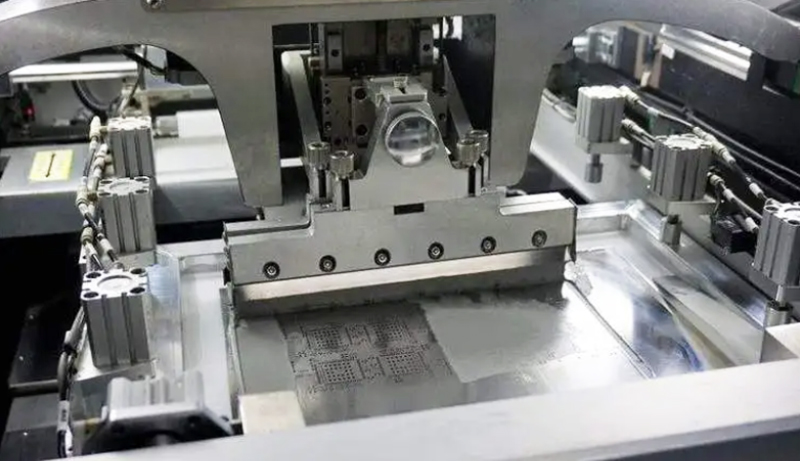

1. A folyamat szöge

A adagolási folyamat alkalmazásakor a piros ragasztó több pont esetén a teljes SMT javítás -feldolgozó vonal szűk keresztmetszetévé válik; A nyomtatási folyamat használatakor az első AI -t, majd a javítást igényli, és a nyomtatási helyzet pontossága nagyon magas. Ezzel szemben a forrasztó paszta folyamathoz kemence konzolok használatát igényli.

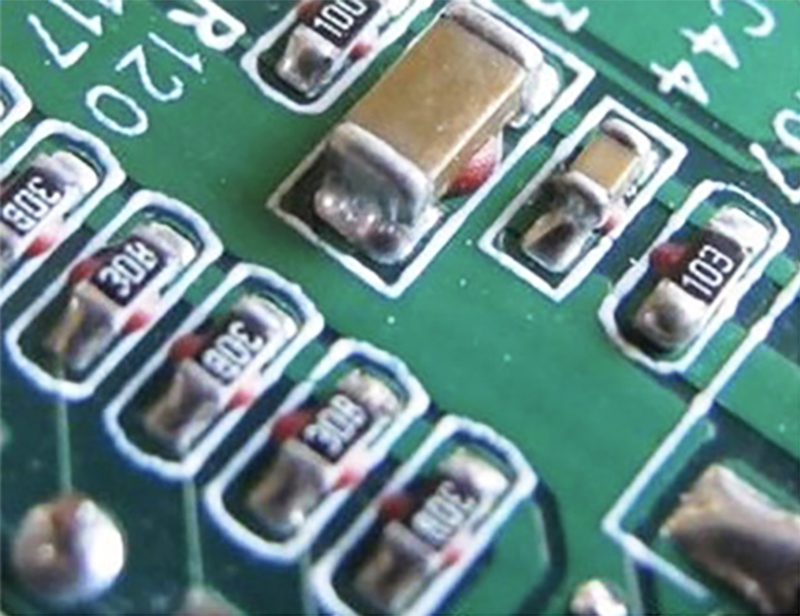

2. Minőségi szög

A piros ragasztó könnyen eldobható alkatrészek hengeres vagy üveges csomagokhoz, és a tárolási körülmények miatt a piros gumi lemezek hajlamosabbak a nedvességre, ami az alkatrészek elvesztését eredményezi. Ezen túlmenően, összehasonlítva a forrasztópasztával, a hullámforrasztás után a piros gumi lemez hibája magasabb, és a tipikus problémák között szerepel a hiányzó hegesztés.

3. A gyártási költségek

A forrasztó paszta folyamatának kemence konzolja nagyobb beruházás, és a forrasztási ízület forrasztása drágább, mint a forrasztópaszta. Ezzel szemben a ragasztó különleges költség a vörös ragasztási folyamatban. A piros ragasztási folyamat vagy a forrasztópaszta folyamatának kiválasztásakor a következő alapelveket követik:

● Ha több SMT-alkatrész és kevesebb plug-in alkatrész van, sok SMT javítás gyártója általában forrasztópaszta eljárást használ, és a plug-in komponensek utófeldolgozó hegesztést használnak;

● Ha több plug-in-komponens és kevesebb SMD-alkatrész van, általában a piros ragasztási folyamatot használják, és a plug-in komponenseket szintén utólag feldolgozzák és hegesztik. Nem számít, melyik eljárást használják, a cél a termelés növelése. Ezzel szemben azonban a forrasztópaszta eljárása alacsony a hibamarát, de a hozam is viszonylag alacsony.

Az SMT és a DIP vegyes folyamatában annak elkerülése érdekében, hogy az egyoldalas reflux és a hullámhéj kettős kemence helyzetét a chip elem derékára helyezzük a PCB hullámhegesztési felületén, hogy az ón egyszer alkalmazható a hullámhegesztés során, kiküszöbölve a forrasztópaszta nyomtatási folyamatát.

Ezenkívül a vörös ragasztó általában rögzített és kiegészítő szerepet játszik, és a forrasztópaszta a valódi hegesztési szerep. A piros ragasztó nem vezet villamos energiát, míg a forrasztópaszta. Az visszaverődő hegesztőgép hőmérséklete szempontjából a vörös ragasztó hőmérséklete viszonylag alacsony, és a hegesztés befejezéséhez hullámforrasztáshoz is szükség van, míg a forrasztópaszta hőmérséklete viszonylag magas.