HDI: A rövidítés, a nagy sűrűségű összekapcsolás, a nem mechanikus fúrás, a mikrok-vak lyukgyűrű nagy összekapcsolása a 6 millió vagy annál kevesebb, a rétegek közötti vezetékvezeték szélességében / vonalrésen belül és kívül, legfeljebb 0,35 mm multilayer deszkás termelést.

Blind VIA: Rövid a Blind Via -hoz, felismeri a belső és a külső rétegek közötti kapcsolatvezetést.

Temetkezve: rövid a temetkezésre, felismerve a belső réteg és a belső réteg közötti kapcsolatot.

A Blind Via többnyire egy kis lyuk, amelynek átmérője 0,05 mm ~ 0,15 mm, temetkezve, lézer, plazma maratás és fotolumineszcencia képződik, és általában lézer képezi, amelyet CO2 és YAG Ultraviolet lézerre (UV) osztunk.

HDI tábla anyag

1.hdi lemez anyag RCC, LDPE, FR4

RCC: Rövid a gyanta bevont réz, gyanta bevont rézfólia esetén, az RCC rézfóliából és gyantaból áll, amelynek felülete durván, hőálló, oxidáció-rezisztens stb.

Az RCC gyantarétege megegyezik a FR-1/4 kötött lapokkal (PrePreg). Amellett, hogy megfelel a felhalmozódási módszer többrétegű testületének megfelelő teljesítménykövetelményeinek, például:

(1) nagy szigetelési megbízhatóság és mikrovezető lyukak megbízhatósága;

(2) magas üveg átmeneti hőmérséklet (TG);

(3) alacsony dielektromos állandó és alacsony vízelnyelés;

(4) magas tapadás és szilárdság a rézfóliához;

(5) A szigetelő réteg egyenletes vastagsága a kikeményedés után.

Ugyanakkor, mivel az RCC új típusú termék, üvegszál nélküli, jó a lézer és a plazma általi lyukak kezelésére, ami jó a többrétegű tábla könnyű súlyához és elvékonyításához. Ezenkívül a gyanta bevonatú rézfóliában vékony rézfóliák vannak, például 12:00, 18:00, stb., Amelyek könnyen feldolgozhatók.

Harmadszor, mi az elsőrendű, másodrendű PCB?

Ez az elsőrendű, másodrendű, a lézeres lyukak számára, a NYÁK Core Board nyomására többször is, több lézerlyukot játszik! Néhány megrendelés. Az alábbiak szerint

1, Egyszer nyomja meg a lyukak fúrása után == "A sajtó külső oldala ismét rézfólia ==", majd lézerfúrási lyukak

Ez az első szakasz, amint az az alábbi képen látható

2, egyszer megnyomva és fúrni lyukakat == "Egy másik rézfólia külső oldala ==", majd lézer, lyukak fúrása == "Egy másik rézfólia külső rétege ==", majd lézerfúrási lyukak

Ez a második rend. Leginkább csak az a kérdés, hogy hányszor lézesíti, ennél sok lépés.

A második sorrendet ezután egymásra rakott lyukakra és az osztott lyukakra osztják.

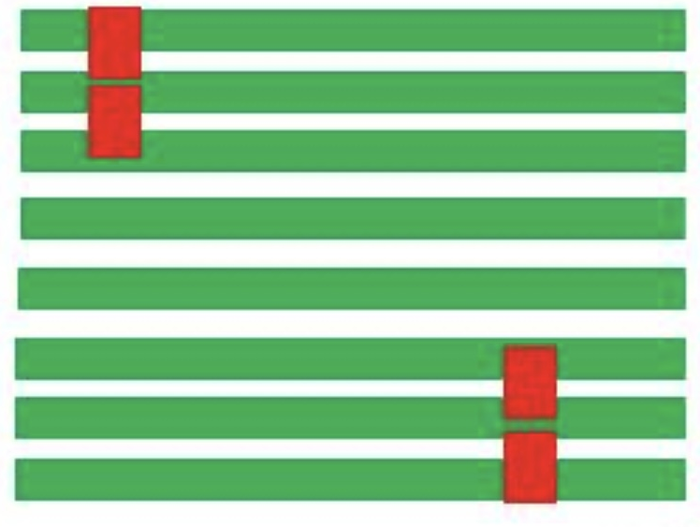

A következő kép nyolc réteg másodrendű egymásra rakott lyukak, a 3-6 rétegű első Press Fit, a 2, 7 réteg külső oldala nyomva, és egyszer megüti a lézerfuratokat. Ezután az 1,8 -as rétegeket még egyszer megnyomják és lézerfuratokkal lyukasztják. Ennek célja két lézer lyuk készítése. Ez a fajta lyuk, mert felhalmozódik, a folyamat nehézsége kissé magasabb lesz, a költségek kissé magasabbak.

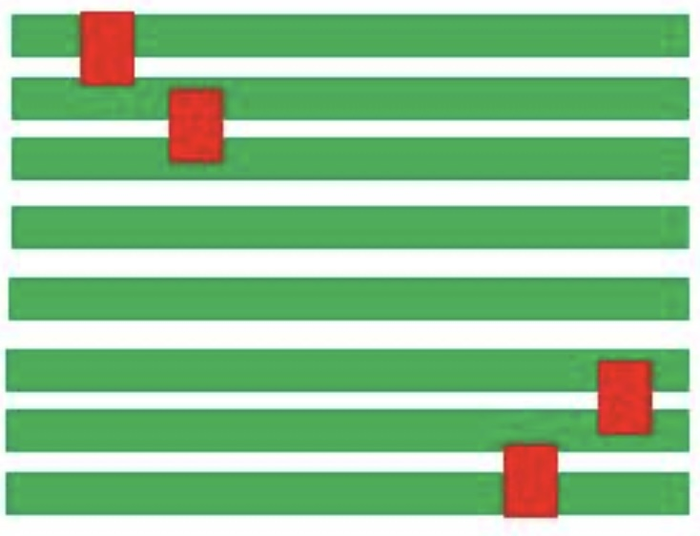

Az alábbi ábra nyolc rétegű másodrendű keresztvak lyukakat ábrázol, ez a feldolgozási módszer megegyezik a fenti nyolc rétegű, a másodrendű egymásra rakott lyukakkal, szintén kétszer kell elérnie a lézerfuratokat. De a lézer lyukak nem vannak egymásra, a feldolgozási nehézségek sokkal kevesebbek.

Harmadik sorrend, negyedik rend és így tovább.