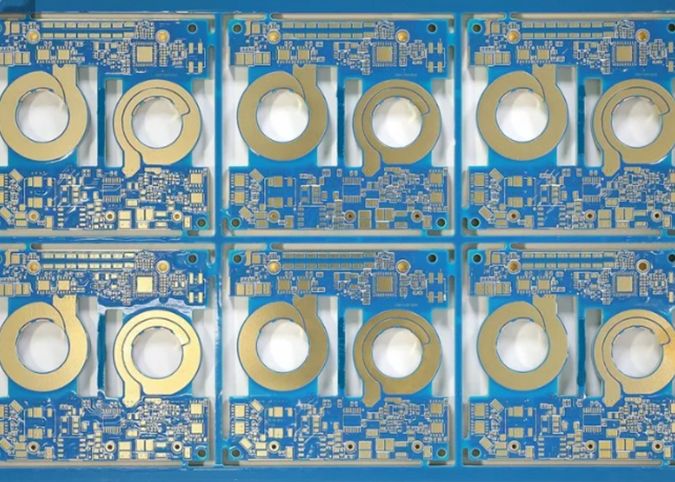

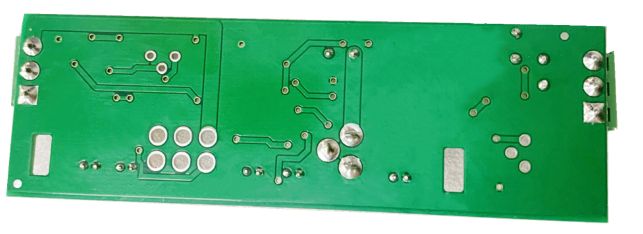

Materijali sklopova oslanjaju se na visokokvalitetne vodiče i dielektrične materijale za međusobno povezivanje modernih složenih komponenti za optimalnu izvedbu. Međutim, kao vodiči, ovi PCB bakreni vodiči, bilo da su DC ili mm Wave PCB ploče, trebaju zaštitu od starenja i oksidaciju. Ova zaštita može se postići u obliku elektrolize i premaza uranjanjem. Oni često daju različite stupnjeve sposobnosti zavarivanja, tako da se čak i sa sve manjim dijelovima, mikro-površinskom montažom (SMT) itd., može formirati vrlo potpuna točka zavara. Postoje različiti premazi i površinski tretmani koji se mogu koristiti na PCB bakrenim vodičima u industriji. Razumijevanje karakteristika i relativnih troškova svakog premaza i površinske obrade pomaže nam da napravimo odgovarajući izbor kako bismo postigli najveću izvedbu i najdulji životni vijek PCB ploča.

Odabir završne završne obrade PCB-a nije jednostavan proces koji zahtijeva razmatranje namjene i radnih uvjeta PCB-a. Trenutačni trend prema gusto upakiranim, niskim, brzim PCB krugovima i manjim, tanjim, visokofrekventnim PCB-ovima predstavlja izazov za mnoge proizvođače PCB-a. PCB sklopovi se proizvode od laminata različitih težina i debljina bakrene folije koje proizvođačima PCB-a isporučuju proizvođači materijala, kao što je Rogers, koji zatim prerađuju te laminate u različite vrste PCBS-a za upotrebu u elektronici. Bez nekog oblika površinske zaštite, vodiči u krugu će oksidirati tijekom skladištenja. Obrada površine vodiča djeluje kao barijera koja odvaja vodič od okoline. Ne samo da štiti PCB vodič od oksidacije, već također pruža sučelje za zavarivanje strujnih krugova i komponenti, uključujući olovno spajanje integriranih krugova (ics).

Odaberite odgovarajuću PCB površinu

Odgovarajuća površinska obrada trebala bi pomoći u ispunjavanju zahtjeva PCB kola kao i proizvodnog procesa. Trošak varira zbog različitih troškova materijala, različitih procesa i potrebnih vrsta završnih obrada. Neki površinski tretmani omogućuju visoku pouzdanost i visoku izolaciju gusto postavljenih krugova, dok drugi mogu stvoriti nepotrebne mostove između vodiča. Neki površinski tretmani zadovoljavaju vojne i zrakoplovne zahtjeve, kao što su temperatura, udarci i vibracije, dok drugi ne jamče visoku pouzdanost potrebnu za te primjene. Dolje su navedeni neki površinski tretmani PCB-a koji se mogu koristiti u strujnim krugovima u rasponu od istosmjernih strujnih krugova do milimetarskih valova i brzih digitalnih (HSD) krugova:

●ENIG

●ENEPIG

●HASL

●Immersion Silver

●Immersion Tin

●LF HASL

●OSP

●Elektrolitičko tvrdo zlato

●Elektrolitički vezano meko zlato

1.ENIG

ENIG, također poznat kao kemijski proces nikal-zlato, naširoko se koristi u površinskoj obradi vodiča PCB ploča. Ovo je relativno jednostavan jeftin postupak koji stvara tanki sloj zavarljivog zlata povrh sloja nikla na površini vodiča, što rezultira ravnom površinom s dobrom sposobnošću zavarivanja čak i na gusto zbijenim krugovima. Iako ENIG proces osigurava cjelovitost galvanizacije kroz rupu (PTH), on također povećava gubitak vodiča na visokoj frekvenciji. Ovaj proces ima dug životni vijek skladištenja, u skladu s RoHS standardima, od obrade proizvođača strujnog kruga do procesa sastavljanja komponenti, kao i konačnog proizvoda, može pružiti dugoročnu zaštitu za PCB vodiče, tako da mnogi programeri PCB-a odabiru uobičajena površinska obrada.

2.ENEPIG

ENEPIG je nadogradnja ENIG procesa dodavanjem tankog sloja paladija između kemijskog sloja nikla i pozlaćenog sloja. Sloj paladija štiti sloj nikla (koji štiti bakreni vodič), dok sloj zlata štiti i paladij i nikal. Ova površinska obrada idealna je za spajanje uređaja na PCB kabele i može se nositi s višestrukim procesima reflowa. Kao i ENIG, ENEPIG je usklađen s RoHS.

3.Immersion Silver

Kemijska sedimentacija srebra također je neelektrolitički kemijski proces u kojem je PCB potpuno uronjen u otopinu iona srebra kako bi se srebro vezalo na površinu bakra. Dobiveni premaz je konzistentniji i ujednačeniji od ENIG-a, ali mu nedostaje zaštita i trajnost koju pruža sloj nikla u ENIG-u. Iako je njegov postupak površinske obrade jednostavniji i isplativiji od ENIG-a, nije prikladan za dugotrajno skladištenje kod proizvođača sklopova.

4.Potopni lim

Postupci kemijskog taloženja kositra stvaraju tanku prevlaku kositra na površini vodiča kroz proces u više koraka koji uključuje čišćenje, mikrojetkanje, prepreg kiselom otopinom, uranjanje neelektrolitičke otopine za ispiranje kositra i završno čišćenje. Obrada kositrom može pružiti dobru zaštitu za bakar i vodiče, pridonoseći niskim gubicima u HSD krugovima. Nažalost, kemijski potopljeni kositar nije jedan od najdugotrajnijih tretmana površine vodiča zbog učinka koji kositar ima na bakar tijekom vremena (tj. difuzija jednog metala u drugi smanjuje dugotrajnu izvedbu vodiča kruga). Poput kemijskog srebra, kemijski kositar je proces bez olova, usklađen s RoHs-om.

5.OSP

Organski zaštitni film za zavarivanje (OSP) je nemetalni zaštitni premaz koji je obložen otopinom na bazi vode. Ova završna obrada također je usklađena s RoHS. Međutim, ovaj površinski tretman nema dugi vijek trajanja i najbolje ga je koristiti prije nego što se strujni krug i komponente zavare na PCB. Nedavno su se na tržištu pojavile nove OSP membrane za koje se vjeruje da mogu pružiti dugotrajnu trajnu zaštitu vodiča.

6.Elektrolitičko tvrdo zlato

Obrada tvrdim zlatom je elektrolitički proces u skladu s RoHS postupkom, koji može dugotrajno zaštititi PCB i bakreni vodič od oksidacije. Međutim, zbog visoke cijene materijala, to je također jedan od najskupljih površinskih premaza. Također ima lošu zavarljivost, lošu zavarljivost za obradu mekog zlata, a usklađen je s RoHS i može pružiti dobru površinu za spajanje uređaja na izvode PCB-a.