वाया मल्टी-लेयर पीसीबी के महत्वपूर्ण घटकों में से एक है, और ड्रिलिंग की लागत आमतौर पर पीसीबी बोर्ड की लागत का 30% से 40% तक होती है। सीधे शब्दों में कहें, पीसीबी पर हर छेद को वाया कहा जा सकता है।

वाया की मूल अवधारणा:

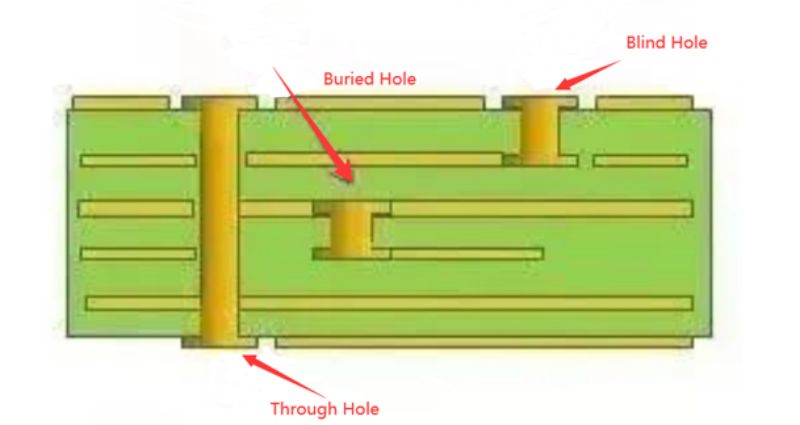

फ़ंक्शन के दृष्टिकोण से, वाया को दो श्रेणियों में विभाजित किया जा सकता है: एक का उपयोग परतों के बीच एक विद्युत कनेक्शन के रूप में किया जाता है, और दूसरे का उपयोग डिवाइस के फिक्सिंग या स्थिति के रूप में किया जाता है। यदि प्रक्रिया से, इन छेदों को आम तौर पर तीन श्रेणियों में विभाजित किया जाता है, अर्थात् अंधे छेद, दफन छेद और छेद के माध्यम से।

अंधा छेद मुद्रित सर्किट बोर्ड के ऊपर और नीचे की सतहों पर स्थित होते हैं और सतह सर्किट के कनेक्शन और नीचे दिए गए आंतरिक सर्किट के लिए एक निश्चित गहराई होती है, और छेद की गहराई आमतौर पर एक निश्चित अनुपात (एपर्चर) से अधिक नहीं होती है।

दफन छेद मुद्रित सर्किट बोर्ड की आंतरिक परत में स्थित कनेक्शन छेद को संदर्भित करता है, जो बोर्ड की सतह तक विस्तारित नहीं होता है। उपरोक्त दो प्रकार के छेद सर्किट बोर्ड की आंतरिक परत में स्थित हैं, जो कि फाड़ना से पहले होल मोल्डिंग प्रक्रिया के माध्यम से पूरा हो जाता है, और कई आंतरिक परतों को होल के गठन के दौरान ओवरलैप किया जा सकता है।

तीसरे प्रकार को होल के माध्यम से कहा जाता है, जो पूरे सर्किट बोर्ड से होकर गुजरता है और इसका उपयोग आंतरिक इंटरकनेक्शन को प्राप्त करने के लिए या घटकों के लिए इंस्टॉलेशन पोजिशनिंग छेद के रूप में किया जा सकता है। क्योंकि होल के माध्यम से प्रक्रिया में प्राप्त करना आसान होता है और लागत कम होती है, इसलिए अधिकांश मुद्रित सर्किट बोर्ड इसका उपयोग करते हैं, बजाय छेद के माध्यम से अन्य दो के बजाय। निम्नलिखित छेद, विशेष निर्देशों के बिना, छेद के माध्यम से माना जाता है।

एक डिज़ाइन के दृष्टिकोण से, ए वाया मुख्य रूप से दो भागों से बना होता है, एक ड्रिलिंग छेद के बीच में होता है, और दूसरा ड्रिलिंग छेद के चारों ओर वेल्डिंग पैड क्षेत्र है। इन दो भागों का आकार वाया के आकार को निर्धारित करता है।

जाहिर है, उच्च गति, उच्च घनत्व वाले पीसीबी डिजाइन में, डिजाइनर हमेशा छेद को यथासंभव छोटा चाहते हैं, ताकि अधिक वायरिंग स्पेस को छोड़ा जा सके, इसके अलावा, छोटे से, अपने स्वयं के परजीवी कैपेसिटेंस छोटे, उच्च गति वाले सर्किट के लिए अधिक उपयुक्त है।

हालांकि, वाया आकार की कमी से लागत में वृद्धि भी होती है, और छेद के आकार को अनिश्चित काल तक कम नहीं किया जा सकता है, यह ड्रिलिंग और इलेक्ट्रोप्लेटिंग तकनीक द्वारा सीमित होता है: छेद जितना छोटा होता है, ड्रिलिंग उतनी ही लंबी होती है, केंद्र से विचलन करना आसान होता है; जब छेद की गहराई छेद के व्यास से 6 गुना से अधिक होती है, तो यह सुनिश्चित करना असंभव है कि छेद की दीवार को तांबे के साथ समान रूप से चढ़ाया जा सकता है।

उदाहरण के लिए, यदि एक सामान्य 6-लेयर पीसीबी बोर्ड की मोटाई (छेद की गहराई के माध्यम से) 50mil है, तो न्यूनतम ड्रिलिंग व्यास जो पीसीबी निर्माता सामान्य परिस्थितियों में प्रदान कर सकते हैं, केवल 8mil तक पहुंच सकते हैं। लेजर ड्रिलिंग तकनीक के विकास के साथ, ड्रिलिंग का आकार भी छोटा और छोटा हो सकता है, और छेद का व्यास आमतौर पर 6mils से कम या बराबर होता है, हमें माइक्रोहोल कहा जाता है।

माइक्रोहोल का उपयोग अक्सर एचडीआई (उच्च घनत्व इंटरकनेक्ट स्ट्रक्चर) डिजाइन में किया जाता है, और माइक्रोहोल तकनीक छेद को सीधे पैड पर ड्रिल करने की अनुमति दे सकती है, जो सर्किट प्रदर्शन में बहुत सुधार करती है और वायरिंग स्पेस को बचाती है। वाया ट्रांसमिशन लाइन पर प्रतिबाधा असंतोष के एक ब्रेकपॉइंट के रूप में प्रकट होता है, जिससे संकेत का प्रतिबिंब होता है। आम तौर पर, छेद के बराबर प्रतिबाधा ट्रांसमिशन लाइन की तुलना में लगभग 12% कम होता है, उदाहरण के लिए, 50 ओम ट्रांसमिशन लाइन की प्रतिबाधा 6 ओम से कम हो जाएगी जब यह छेद से गुजरती है (विशेष रूप से और वाया के आकार, प्लेट की मोटाई भी संबंधित होती है, एक पूर्ण कमी नहीं)।

हालांकि, प्रतिबाधा के कारण होने वाला प्रतिबिंब वास्तव में बहुत छोटा है, और इसका प्रतिबिंब गुणांक केवल है:

(44-50)/(44 + 50) = 0.06

वाया से उत्पन्न होने वाली समस्याएं परजीवी समाई और इंडक्शन के प्रभावों पर अधिक केंद्रित हैं।

वाया परजीवी समाई और इंडक्शन

वाया में एक परजीवी आवारा समाई है। यदि रखी गई परत पर सोल्डर प्रतिरोध क्षेत्र का व्यास डी 2 है, तो मिलाप पैड का व्यास डी 1 है, पीसीबी बोर्ड की मोटाई टी है, और सब्सट्रेट का ढांकता हुआ स्थिरांक ε है, छेद के माध्यम से परजीवी समाई लगभग है:

C = 1.41εTD1/(d2-d1)

सर्किट पर परजीवी समाई का मुख्य प्रभाव सिग्नल के उदय समय को लम्बा खींचने और सर्किट की गति को कम करना है।

उदाहरण के लिए, 50mil की मोटाई वाले एक पीसीबी के लिए, यदि वाया पैड का व्यास 20mil है (ड्रिलिंग छेद का व्यास 10mils है) और मिलाप प्रतिरोध क्षेत्र का व्यास 40mil है, तो हम उपरोक्त सूत्र द्वारा VIA के परजीवी कैपेसिटेंस को अनुमानित कर सकते हैं:

C = 1.41x4.4x0.050x0.020/(0.040-0.020) = 0.31pf

समाई के इस हिस्से के कारण होने वाले समय परिवर्तन की मात्रा मोटे तौर पर है:

T10-90 = 2.2C (Z0/2) = 2.2x0.31x (50/2) = 17.05PS

इन मूल्यों से यह देखा जा सकता है कि यद्यपि एकल के परजीवी समाई के कारण होने वाली वृद्धि की उपयोगिता बहुत स्पष्ट नहीं है, अगर वाया परतों के बीच स्विच करने के लिए लाइन में कई बार उपयोग किया जाता है, तो कई छेदों का उपयोग किया जाएगा, और डिजाइन को सावधानी से विचार किया जाना चाहिए। वास्तविक डिजाइन में, छेद और तांबे क्षेत्र (एंटी-पैड) के बीच की दूरी को बढ़ाकर या पैड के व्यास को कम करके परजीवी समाई को कम किया जा सकता है।

हाई-स्पीड डिजिटल सर्किट के डिजाइन में, परजीवी इंडक्शन के कारण होने वाला नुकसान अक्सर परजीवी समाई के प्रभाव से अधिक होता है। इसकी परजीवी श्रृंखला इंडक्शन बाईपास कैपेसिटर के योगदान को कमजोर करेगी और पूरे पावर सिस्टम की फ़िल्टरिंग प्रभावशीलता को कमजोर करेगी।

हम निम्नलिखित अनुभवजन्य सूत्र का उपयोग कर सकते हैं, बस एक-होल सन्निकटन के परजीवी प्रेरण की गणना करने के लिए:

L = 5.08h [ln (4h/d) +1]

जहां एल के माध्यम से इंडक्शन को संदर्भित करता है, एच की लंबाई के माध्यम से है, और डी केंद्रीय छेद का व्यास है। यह सूत्र से देखा जा सकता है कि वाया के व्यास का इंडक्शन पर बहुत कम प्रभाव पड़ता है, जबकि वाया की लंबाई का अधिष्ठापन पर सबसे अधिक प्रभाव पड़ता है। अभी भी उपरोक्त उदाहरण का उपयोग करते हुए, आउट-ऑफ-होल इंडक्शन की गणना की जा सकती है:

L = 5.08x0.050 [ln (4x0.050/0.010) +1] = 1.015NH

यदि सिग्नल का वृद्धि समय 1NS है, तो इसका समकक्ष प्रतिबाधा आकार है:

Xl = πl/t10-90 = 3.19।

इस तरह के प्रतिबाधा को उच्च-आवृत्ति वर्तमान की उपस्थिति में नजरअंदाज नहीं किया जा सकता है, विशेष रूप से, ध्यान दें कि बाईपास कैपेसिटर को बिजली की परत और गठन को जोड़ने के दौरान दो छेदों से गुजरने की आवश्यकता होती है, ताकि छेद के परजीवी प्रेरण को गुणा किया जाएगा।

वाया का उपयोग कैसे करें?

छेद की परजीवी विशेषताओं के उपरोक्त विश्लेषण के माध्यम से, हम देख सकते हैं कि उच्च गति वाले पीसीबी डिजाइन में, प्रतीत होता है कि सरल छेद अक्सर सर्किट के डिजाइन के लिए महान नकारात्मक प्रभाव लाते हैं। छेद के परजीवी प्रभाव के कारण होने वाले प्रतिकूल प्रभावों को कम करने के लिए, डिजाइन यथासंभव तक हो सकता है:

लागत और सिग्नल की गुणवत्ता के दो पहलुओं से, वाया आकार का एक उचित आकार चुनें। यदि आवश्यक हो, तो आप विभिन्न आकारों के VIAS का उपयोग करने पर विचार कर सकते हैं, जैसे कि बिजली की आपूर्ति या ग्राउंड वायर छेद के लिए, आप प्रतिबाधा को कम करने के लिए एक बड़े आकार का उपयोग करने पर विचार कर सकते हैं, और सिग्नल वायरिंग के लिए, आप एक छोटे से उपयोग कर सकते हैं। बेशक, जैसा कि वाया का आकार घटता है, इसी लागत में भी वृद्धि होगी

ऊपर चर्चा किए गए दो सूत्रों का निष्कर्ष निकाला जा सकता है कि एक पतले पीसीबी बोर्ड का उपयोग वाया के दो परजीवी मापदंडों को कम करने के लिए अनुकूल है

पीसीबी बोर्ड पर सिग्नल वायरिंग को यथासंभव नहीं बदला जाना चाहिए, यह कहना है कि, अनावश्यक VIAS का उपयोग न करने का प्रयास करें।

वीआईएएस को बिजली की आपूर्ति और जमीन के पिन में ड्रिल किया जाना चाहिए। पिन और vias के बीच की बढ़त, बेहतर है। समतुल्य इंडक्शन को कम करने के लिए कई छेदों को समानांतर में ड्रिल किया जा सकता है।

सिग्नल के लिए निकटतम लूप प्रदान करने के लिए सिग्नल चेंज के माध्यम से-होल के माध्यम से कुछ ग्राउंडेड-होल रखें। आप पीसीबी बोर्ड पर कुछ अतिरिक्त ग्राउंड होल भी रख सकते हैं।

उच्च घनत्व वाले उच्च गति वाले पीसीबी बोर्डों के लिए, आप माइक्रो-होल का उपयोग करने पर विचार कर सकते हैं।