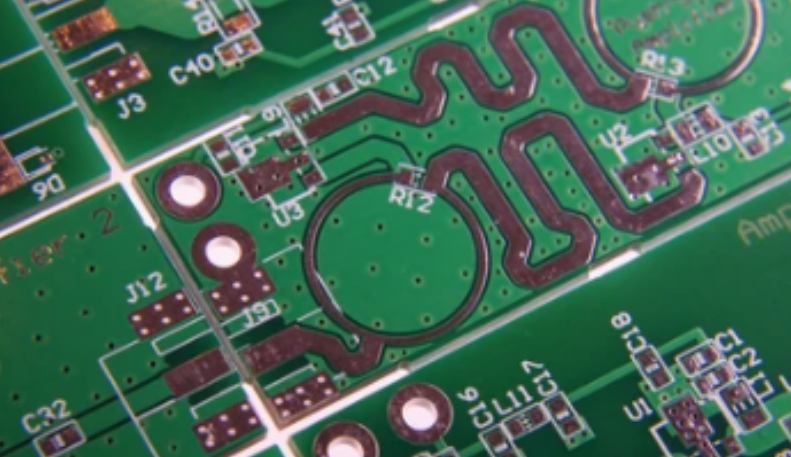

Xa sabes que todos os dispositivos electrónicos consisten en placas de circuíto. Os PCB ou placas de circuíto impreso son parte integrante da electrónica actual. Un taboleiro verde con liñas e patróns complexos chámase PCB. Nos dispositivos electrónicos, as marcas no PCB garanten que todos os compoñentes funcionen sen problemas. A fabricación dun PCB consta de múltiples compoñentes e pasos. A última fase de facer unha placa de circuíto impreso (PCB) é engadir impresión de pantalla na capa superior.

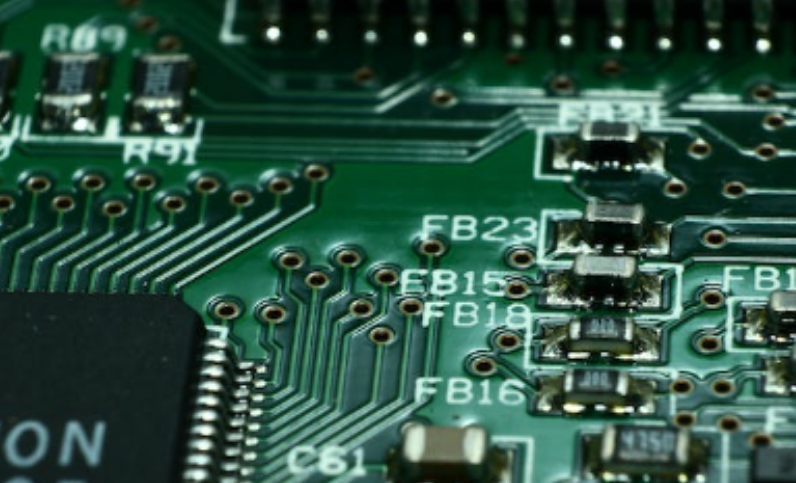

A serigrafía é o proceso de aplicar rastros de tinta a unha placa de circuíto para identificar os seus compoñentes, símbolos de aviso, puntos de proba, marcas, marcas de logotipo, etc. Normalmente, a parte compoñente é o lado de serigrafía do fabricante. De cando en vez aparece en canles de soldadura, pero o custo de chegar é elevado. A impresión de pantalla PCB axuda aos fabricantes e deseñadores a identificar rápidamente os esquemas de compoñentes. A impresión de pantalla PCB asegurará que as pezas poidan montarse. A serigrafía proporcionará ao enxeñeiro ou técnico instrucións sobre onde e como se deben colocar os compoñentes no PCB.

Que é a pantalla de pantalla PCB?

Imaxina que estás a traballar nun proxecto de bricolaxe para construír un smartwatch futurista dende cero. O teu PCB é como o modelo para este desgastado de alta tecnoloxía, e a serigrafía é a túa forma de engadir marcas e etiquetas intuitivas para guiarche a ti e a calquera persoa implicada no proceso de montaxe.

A impresión de pantalla en PCB é unha capa de tinta impresa na superficie da placa de circuíto. Normalmente está feito de materiais de polímero ou cerámica e aplícase a través de serigrafía. A tinta aplícase a través dunha pantalla de malla, que actúa como modelo para o patrón desexado. A pantalla colócase no PCB, e a tinta é forzada a través da pantalla e á tarxeta. As cores da pantalla estándar empregadas polos fabricantes son negras, amarelas e brancas. Cando se usa software PCB, pódense usar fontes de uso común no deseño da capa de serigrafía.

Normalmente aplícase ás capas superior e inferior da placa de circuíto. Usando serigrafía, a superficie da tarxeta PCB pódese imprimir con texto, etiquetas e símbolos. Os compoñentes, a súa situación, os nomes de pezas, os números de compoñentes, os logotipos da marca e outra información preséntanse visualmente.

Aínda que a capa de serigrafía non ten nada que ver co funcionamento eléctrico real do taboleiro, é esencial para o proceso de construción, proba e usar o taboleiro. Axuda a atopar cousas e poñelas nos lugares correctos para que todo estea aliñado e na boa dirección. É moi útil para o proceso de montaxe porque proporciona pistas visuais que son fáciles de entender para técnicos e ensambladores. Agora que coñeces os conceptos básicos da serigrafía nas placas de circuíto impresas, vexamos os seus usos máis amplos.

Cal é a información da serigrafía PCB?

Como se mencionou anteriormente, a serigrafía no PCB pode non ter ningún efecto sobre a función do PCB; Non obstante, o seu valor reside na información que proporciona. Por exemplo, axudará a calquera:

Símbolos de aviso:Identifique os símbolos de aviso que resalten compoñentes de alta temperatura que requiran atención e coidado do usuario durante o funcionamento.

Polaridade:Comprende a polaridade do compoñente para instalar correctamente o compoñente. Os marcadores de PIN proporcionan información direccional para garantir un conxunto preciso.

Punto de proba:Indicadores do punto de proba de posición na pantalla para axudar aos enxeñeiros de deseño en probas e posta en servizo de PCB.

Indicador de referencia: Os compoñentes identifícanse mediante un indicador de referencia, un identificador único para cada localización de montaxe no PCB.

Números: Busca un número único na pantalla de pantalla PCB, indicando a marca do fabricante, número de versión, etc.

Símbolos de compoñentes: Para compoñentes especiais como diodos e optocopladores, os símbolos de compoñentes impresos na pantalla de pantalla aseguran un aliñamento preciso durante a instalación.

Configuración de cambio:A configuración do conmutador predeterminado descríbese na pantalla PCB, aumentando a usabilidade do taboleiro.

Compoñentes densos:PIN na serigrafía facilita a proba e a depuración de paquetes de compoñentes compactos como as matrices de cuadrícula de bólas (BGA).

Solución de problemas e reparación:A marca de serigrafía pode identificar e localizar facilmente compoñentes individuais, acelerando o proceso de reparación.

Documentación de fabricación:A marca de pantalla de seda proporciona a documentación de fabricación e montaxe necesaria. Isto inclúe avisos sobre dereitos de autor, logotipos da empresa, datas de produción e outros detalles importantes de control de calidade e rastrexabilidade.

Marca: Estas marcas contribúen á beleza e á marca do PCB. A combinación de elementos de marca, logotipos e cores seleccionadas aumenta o atractivo visual e a profesionalidade global.

Cal é o grosor óptimo da serigrafía no PCB?

O grosor da pantalla no PCB está afectado polo tamaño da pantalla e a cantidade de tinta empregada. En xeral, a serigrafía en PCBs conséguese como un revestimento fino, normalmente cun grosor inferior a 0,1 mm. Isto permite aplicar con precisión a tinta sen cambiar significativamente o grosor global do PCB.

A profundidade da malla de arame dun PCB pode variar dependendo de diversos factores, incluídos métodos de fabricación, requisitos específicos e normas establecidas dentro da industria. Normalmente, a profundidade de serigrafía no PCB é relativamente delgada en comparación coas outras capas do PCB.

Nalgúns casos, o grosor da capa de PCB de pantalla é normalmente de aproximadamente 0,02 mm a 0,1 mm (20 a 100 micras). Isto é crucial para considerar que estas medicións son aproximacións aproximadas e poden variar en función dunha variedade de factores.

Aínda que a pantalla na placa de circuíto impreso é relativamente delgada, aínda ofrece moita visibilidade e elasticidade para a marca. O grosor é controlado coidadosamente para asegurarse de que non perturba a función do PCB, desencadea o desalineamento de compoñentes ou causa complicacións durante a fabricación.