HDI: interconexión de alta densidade da abreviatura, interconexión de alta densidade, perforación non mecánica, anel de burato micro-cego nos 6 mil ou menos, dentro e fóra da liña de ancho / liña de cableado de cableado intercambiador no taboleiro de 4 mil ou menos, o diámetro de almofada de máis de 0,35 mm de táboa de hdi.

Cego vía: curto para cegos vía, dáse conta da condución de conexión entre capas interiores e externas.

Enterrado a través de: curto para enterrado vía, realizando a conexión entre a capa interna e a capa interna.

Cego VIA é principalmente un pequeno burato cun diámetro de 0,05 mm ~ 0,15 mm, enterrado vía está formado por láser, gravado de plasma e fotoluminescencia, e normalmente está formado por láser, que se divide en láser ultravioleta CO2 e YAG (UV).

Material do taboleiro HDI

1. Material de placa Hdi RCC, LDPE, FR4

RCC: curto para cobre revestido de resina, papel de cobre revestido de resina, RCC está composto por papel de cobre e resina cuxa superficie foi arruinada, resistente á calor, resistente á oxidación, etc., e a súa estrutura móstrase na figura seguinte: (usado cando o grosor é superior a 4 millóns)

A capa de resina de RCC ten a mesma procesabilidade que as follas unidas FR-/4 (prepreg). Ademais de cumprir os requisitos de rendemento pertinentes do consello multicapa do método de acumulación, como:

(1) alta fiabilidade de illamento e fiabilidade do burato micro-condutores;

(2) alta temperatura de transición de vidro (TG);

(3) constante dieléctrica baixa e baixa absorción de auga;

(4) alta adhesión e forza á folla de cobre;

(5) grosor uniforme da capa de illamento despois do curado.

Ao mesmo tempo, porque o RCC é un novo tipo de produto sen fibra de vidro, é bo para o tratamento do burato de gravado por láser e plasma, o que é bo para o peso lixeiro e o adelgazamento da placa multicapa. Ademais, a lámina de cobre revestida de resina ten láminas finas de cobre como 12:00, 18:00, etc., que son fáciles de procesar.

En terceiro lugar, cal é o PCB de segunda orde de segunda orde?

Esta primeira orde, de segunda orde, refírese ao número de buracos láser, a presión do taboleiro do núcleo de PCB varias veces, xogando varios buracos láser. Son poucos pedidos. Como se mostra a continuación

1 ,. Presionando unha vez despois de perforar buracos == "O exterior da prensa unha vez máis folla de cobre ==" e logo buracos de perforación láser

Esta é a primeira etapa, como se mostra na imaxe de abaixo

2, despois de presionar unha vez e perforar buracos == "O exterior doutra folla de cobre ==" e logo láser, buracos de perforación == "A capa externa doutra papel de cobre ==" e logo buracos de perforación con láser

Esta é a segunda orde. É sobre todo só unha cuestión de cantas veces o láseras, así é cantos pasos.

A segunda orde divídese en buracos apilados e buracos divididos.

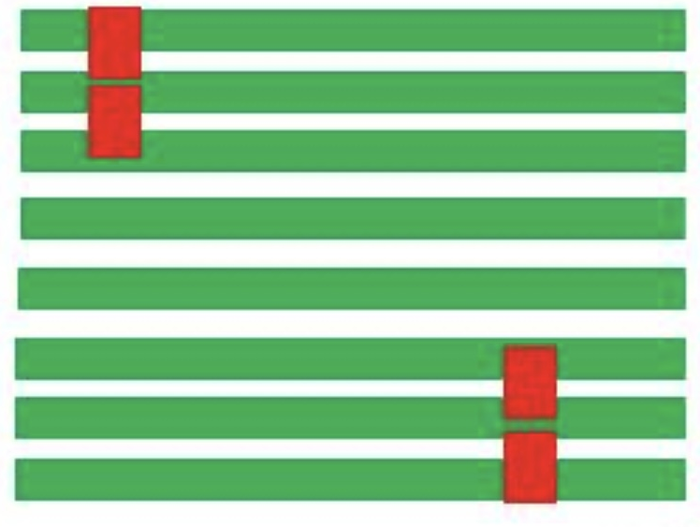

A seguinte imaxe é oito capas de buracos apilados de segunda orde, é de 3-6 capas de primeira prensa, o exterior das 2, 7 capas presionadas e bateu unha vez os buratos láser. A continuación, as 1,8 capas son presionadas e perfeccionadas con buracos láser unha vez máis. Isto é facer dous buracos láser. Este tipo de buraco porque está amoreado, a dificultade do proceso será un pouco maior, o custo é un pouco maior.

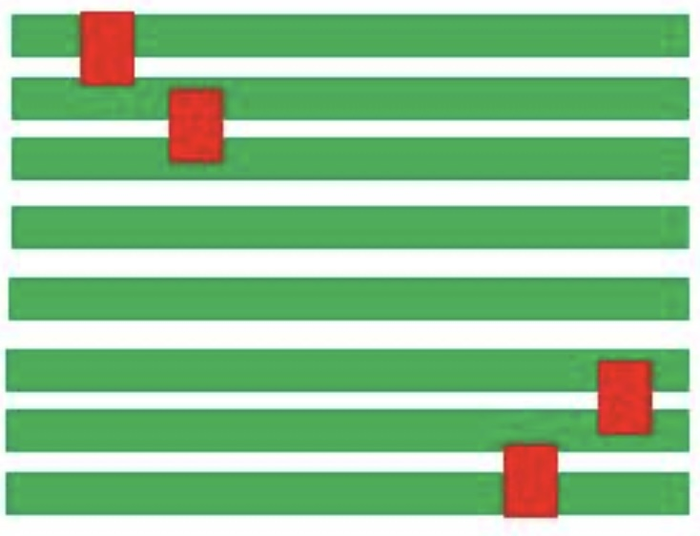

A figura seguinte mostra oito capas de buracos cruzados de segunda orde, este método de procesamento é o mesmo que as oito capas anteriores de buracos apilados de segunda orde, tamén hai que golpear as buracos láser dúas veces. Pero os buracos láser non están amontoados, a dificultade de procesamento é moito menos.

Terceira orde, cuarta orde, etc.