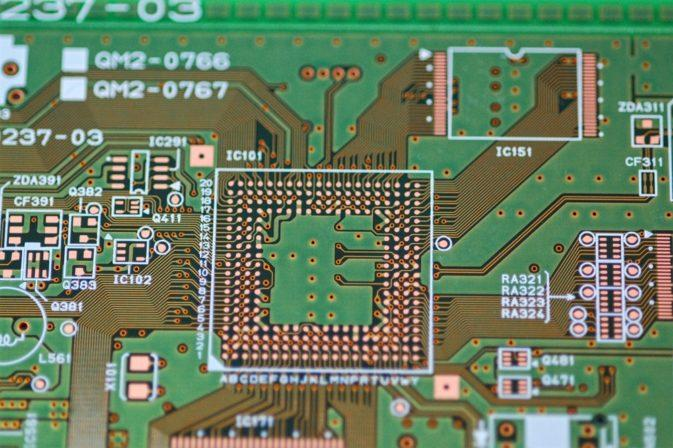

Condicións necesarias paraPCB de soldaduraplacas de circuíto

1. A soldadura debe ter unha boa soldabilidade

A chamada soldabilidade refírese ao rendemento da aleación de que o material metálico a soldar e a soldadura pode formar unha boa combinación á temperatura adecuada. Non todos os metais teñen boa soldabilidade. Algúns metais, como cromo, molibdeno, tungsteno, etc., teñen unha soldabilidade moi deficiente; Algúns metais, como cobre, latón, etc., teñen unha mellor soldabilidade. Durante a soldadura, a alta temperatura fai que se forme unha película de óxido na superficie metálica, o que afecta á soldabilidade do material. Para mellorar a soldabilidade, pódense usar chapado de estaño, chapa de prata e outras medidas para evitar a oxidación da superficie do material.

2. A superficie da soldadura debe manterse limpa

Para conseguir unha boa combinación de soldadura e soldadura, a superficie de soldadura debe manterse limpa. Incluso para soldaduras con boa soldabilidade, películas de óxido e manchas de aceite que son prexudiciais para a humectación poden producirse na superficie da soldadura debido ao almacenamento ou a contaminación. A película de terra debe eliminarse antes da soldadura, se non, a calidade da soldadura non se pode garantir. Pódense eliminar as capas leves de óxido en superficies metálicas por fluxo. As superficies metálicas con oxidación grave deben eliminarse mediante métodos mecánicos ou químicos, como raspado ou decapado.

3. Use o fluxo adecuado

A función do fluxo é eliminar a película de óxido na superficie da soldadura. Diferentes procesos de soldadura requiren diferentes fluxos, como a aleación de níquel-cromo, o aceiro inoxidable, o aluminio e outros materiais. É difícil soldar sen un fluxo especial dedicado. Ao soldar produtos electrónicos de precisión como placas de circuíto impreso, para facer que a soldadura sexa fiable e estable, adoita empregarse o fluxo a base de rosina. Xeralmente, o alcol úsase para disolver a rosina en auga de rosina.

4. A soldadura debe quentarse ata a temperatura adecuada

Durante a soldadura, a función da enerxía térmica é fundir a soldadura e quentar o obxecto de soldadura, de xeito que os átomos de lata e chumbo obteñan enerxía suficiente para penetrar no enreixado de cristal na superficie do metal para ser soldados para formar unha aleación. Se a temperatura de soldadura é demasiado baixa, será prexudicial para a penetración de átomos de soldadura, imposibilitando a formación dunha aliaxe e é fácil formar unha falsa soldadura. Se a temperatura de soldadura é demasiado alta, a soldadura estará en estado non eutéctico, acelerando a descomposición e a taxa de volatilización do fluxo, facendo que a calidade da soldadura se deteriore e, en casos graves, poida provocar que as almofadas da tarxeta impresa caian. O que hai que salientar é que non só se debe quentar a soldadura para derreter, senón que a soldadura tamén debe ser quentada a unha temperatura que poida fundir a soldadura.

5. Tempo de soldadura adecuado

O tempo de soldadura refírese ao tempo necesario para os cambios físicos e químicos durante todo o proceso de soldadura. Inclúe o tempo para que o metal sexa soldado para alcanzar a temperatura de soldadura, o tempo de fusión da soldadura, o tempo para que o fluxo funcione e o tempo para que se forme a aleación metálica. Despois de determinar a temperatura de soldadura, o tempo de soldadura adecuado debe determinarse en función da forma, natureza e características das pezas a soldar. Se o tempo de soldadura é demasiado longo, os compoñentes ou as pezas de soldadura serán facilmente danadas; Se o tempo de soldadura é demasiado curto, non se cumprirán os requisitos de soldadura. Xeralmente, o tempo máximo para soldar cada conxunto de soldadura non é superior a 5 segundos.