O VIA é un dos compoñentes importantes do PCB de varias capas, e o custo da perforación normalmente representa do 30% ao 40% do custo da placa PCB. Simplificando, todos os buratos do PCB poden chamarse VIA.

O concepto básico de VIA:

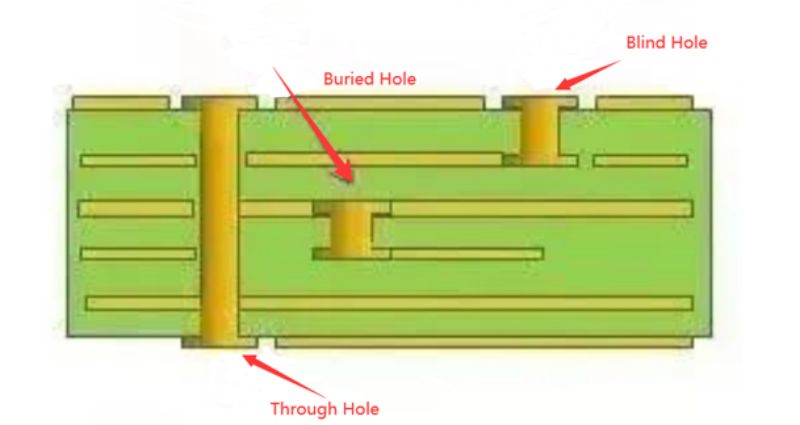

Desde o punto de vista da función, a VIA pódese dividir en dúas categorías: unha úsase como conexión eléctrica entre as capas, e a outra úsase como fixación ou posicionamento do dispositivo. Se do proceso, estes buracos divídense xeralmente en tres categorías, é dicir, buracos cegos, buracos enterrados e a través de buracos.

Os buracos cegos están situados nas superficies superiores e inferiores da placa de circuíto impreso e teñen unha certa profundidade para a conexión do circuíto superficial e do circuíto interno debaixo, e a profundidade dos buracos normalmente non supera unha determinada relación (apertura).

O burato enterrado refírese ao burato de conexión situado na capa interna da placa de circuíto impreso, que non se estende á superficie do taboleiro. Os dous tipos anteriores de buracos están situados na capa interna da placa de circuíto, que se completa polo proceso de moldura de burato antes de laminación, e varias capas interiores poden ser solapadas durante a formación do burato a través.

O terceiro tipo chámase buratos, que pasan por toda a placa de circuíto e pódense usar para conseguir a interconexión interna ou como buracos de posicionamento de instalación para compoñentes. Debido a que o burato a través de lograr no proceso e o custo é menor, a gran maioría das placas de circuíto impreso úsano, máis que as outras dúas a través de buracos. Os seguintes buracos, sen instrucións especiais, considéranse a través de buracos.

Desde o punto de vista do deseño, A VIA está composta principalmente por dúas partes, unha é a metade do burato de perforación, e a outra é a zona de almofada de soldadura ao redor do burato de perforación. O tamaño destas dúas partes determina o tamaño de VIA.

Obviamente, no deseño de PCB de alta velocidade e de alta densidade, os deseñadores sempre queren o burato o máis pequeno posible, de xeito que se poida deixar máis espazo de cableado, ademais, canto máis pequeno, a súa propia capacitancia parasitaria é máis pequena, máis adecuada para circuítos de alta velocidade.

Non obstante, a redución do tamaño viano tamén produce un aumento dos custos e o tamaño do burato non se pode reducir indefinidamente, está limitado pola perforación e a tecnoloxía de variedade: canto máis pequeno sexa o burato, máis tempo leva a perforación, máis fácil se desviará do centro; Cando a profundidade do burato é máis de 6 veces o diámetro do burato, é imposible asegurarse de que a parede do burato poida estar uniforme con cobre.

Por exemplo, se o grosor (a través da profundidade do burato) dunha placa PCB normal de 6 capas é de 50 millóns, entón o diámetro mínimo de perforación que os fabricantes de PCB poden proporcionar en condicións normais só poden chegar a 8 millóns. Co desenvolvemento da tecnoloxía de perforación por láser, o tamaño da perforación tamén pode ser máis pequeno e menor, e o diámetro do burato é xeralmente inferior ou igual a 6mils, chámanse micro buracos.

Os micro buracos úsanse a miúdo no deseño de HDI (estrutura de interconexión de alta densidade), e a tecnoloxía de microhole pode permitir que o burato estea directamente perforado na almofada, o que mellora moito o rendemento do circuíto e aforra o espazo de cableado. O VIA aparece como un punto de ruptura da discontinuidade da impedancia na liña de transmisión, provocando un reflexo do sinal. Xeralmente, a impedancia equivalente do burato é aproximadamente un 12% inferior á liña de transmisión, por exemplo, a impedancia dunha liña de transmisión de 50 ohmios reducirase en 6 ohmios cando pase polo burato (específicamente e o tamaño da VIA, o grosor da placa tamén está relacionado, non unha redución absoluta).

Non obstante, a reflexión causada pola discontinuidade de impedancia a través de realmente é moi pequena, e o seu coeficiente de reflexión só é:

(44-50)/(44 + 50) = 0,06

Os problemas derivados da VIA están máis concentrados nos efectos da capacitancia e da inductancia parasitaria.

Capacitancia e inductancia parasitaria de VIA

Hai unha capacitancia perdida parasitaria na vía mesma. Se o diámetro da zona de resistencia á soldadura na capa relaxada é D2, o diámetro da almofada de soldadura é D1, o grosor da placa PCB é T, e a constante dieléctrica do substrato é ε, a capacitancia parasitaria do burato é aproximadamente:

C = 1.41εtd1/(D2-D1)

O principal efecto da capacitancia parasitaria no circuíto é prolongar o tempo de subida do sinal e reducir a velocidade do circuíto.

Por exemplo, para un PCB cun grosor de 50 millas, se o diámetro da almofada vía é de 20 millóns (o diámetro do burato de perforación é de 10 miles) e o diámetro da zona de resistencia de soldadura é de 40 millóns, entón podemos aproximar a capacitancia parasitaria da vía por a fórmula anterior:

C = 1.41x4.4x0.050x0.020/(0.040-0.020) = 0.31pf

A cantidade de cambio de tempo de subida causada por esta parte da capacitancia é aproximadamente:

T10-90 = 2.2c (z0/2) = 2,2x0.31x (50/2) = 17,05PS

Pódese ver a partir destes valores que, aínda que a utilidade do atraso de aumento causado pola capacitancia parasitaria dunha única vía non é moi obvio, se se usa varias veces na liña para cambiar entre capas, utilizaranse varios buratos e o deseño debe considerarse con coidado. No deseño real, a capacitancia parasitaria pódese reducir aumentando a distancia entre o burato e a área de cobre (anti-pad) ou reducindo o diámetro da almofada.

No deseño de circuítos dixitais de alta velocidade, o dano causado pola inductancia parasitaria é a miúdo maior que a influencia da capacitancia parasitaria. A súa inductancia da súa serie parasitaria debilitará a contribución do condensador de bypass e debilitará a eficacia do filtrado de todo o sistema de potencia.

Podemos usar a seguinte fórmula empírica para simplemente calcular a inductancia parasitaria dunha aproximación a través do burato:

L = 5.08h [ln (4h/d) +1]

Onde L refírese á inductancia de VIA, h é a lonxitude de viA, e d é o diámetro do burato central. Pódese ver a partir da fórmula que o diámetro do VIA ten pouca influencia na inductancia, mentres que a lonxitude do VIA ten a maior influencia na inductancia. Aínda usando o exemplo anterior, pódese calcular a inductancia fóra do burato como:

L = 5.08x0.050 [LN (4x0.050/0.010) +1] = 1.015NH

Se o tempo de ascenso do sinal é de 1NS, entón o seu tamaño de impedancia equivalente é:

Xl = πl/t10-90 = 3.19Ω

Non se pode ignorar esta impedancia en presenza de corrente de alta frecuencia a través, en particular, observa que o condensador de bypass debe pasar por dous buratos ao conectar a capa de alimentación e a formación, de xeito que se multiplicará a inductancia parasitaria do burato.

Como usar a vía?

A través da análise anterior das características parasitarias do burato, podemos ver que no deseño de PCB de alta velocidade, os buracos aparentemente sinxelos adoitan traer grandes efectos negativos ao deseño do circuíto. Para reducir os efectos adversos causados polo efecto parasitario do burato, o deseño pode ser na medida do posible:

Entre os dous aspectos da calidade do custo e do sinal, elixe un tamaño razoable do tamaño viano. Se é necesario, pode considerar o uso de diferentes tamaños de VIAS, como para a fonte de alimentación ou os buracos de fío de terra, pode considerar o uso dun tamaño maior para reducir a impedancia e para o cableado do sinal, pode usar un menor vía. Por suposto, a medida que o tamaño da vía diminúe, o custo correspondente tamén aumentará

As dúas fórmulas comentadas anteriormente pódense concluír que o uso dunha placa PCB máis delgada é propicia para reducir os dous parámetros parasitos da VIA

O cableado do sinal na tarxeta PCB non se debe cambiar na medida do posible, é dicir, intentar non usar vias innecesarias.

As vias deben ser perforadas nos pinos da fonte de alimentación e no chan. Canto máis curto sexa o chumbo entre os pinos e as vias, mellor. Pódense perforar varios buracos en paralelo para reducir a inductancia equivalente.

Coloque algúns buracos a terra preto dos buracos do cambio de sinal para proporcionar o lazo máis próximo para o sinal. Podes incluso colocar algúns buracos en terra na placa PCB.

Para placas PCB de alta velocidade con alta densidade, podes considerar o uso de micro-buracos.