O selado de buratos electroplatados é un proceso común de fabricación de placas de circuíto impreso usado para encher e selar a través de buracos (buracos) para mellorar a condutividade e protección eléctricas. No proceso de fabricación de placas de circuíto impreso, un burato de paso é unha canle usada para conectar diferentes capas de circuíto. O propósito de selar o selado é facer que a parede interna do burato sexa chea de substancias condutivas formando unha capa de deposición de material metálico ou condutivo dentro do burato, aumentando así a condutividade eléctrica e proporcionando un mellor efecto de selado.

1. O proceso de selado de selección de placas de circuíto trouxo moitas vantaxes no proceso de fabricación de produtos:

a) Mellorar a fiabilidade do circuíto: o proceso de selado de placa de circuíto de circuíto pode pechar efectivamente os buracos e evitar o curtocircuíto eléctrico entre capas metálicas na placa de circuíto. Isto axuda a mellorar a fiabilidade e a estabilidade do consello e reduce o risco de fallo e danos no circuíto

b) Mellorar o rendemento do circuíto: a través do proceso de selado de galvanización, pódese conseguir unha mellor conexión de circuíto e condutividade eléctrica. O burato de recheo de placas pode proporcionar unha conexión de circuíto máis estable e fiable, reducir o problema da perda de sinal e o desaxuste de impedancia e, así, mellorar a capacidade e a produtividade do rendemento do circuíto.

c) Mellorar a calidade da soldadura: o proceso de selado de placa de circuíto tamén pode mellorar a calidade da soldadura. O proceso de selado pode crear unha superficie lisa e lisa dentro do burato, proporcionando unha mellor base para a soldadura. Isto pode mellorar a fiabilidade e a forza da soldadura e reducir a aparición de defectos de soldadura e problemas de soldadura en frío.

d) Fortalecer a resistencia mecánica: o proceso de selado de galvanización pode mellorar a resistencia mecánica e a durabilidade da placa de circuíto. Os buracos de recheo poden aumentar o grosor e a solidez da placa de circuíto, mellorar a súa resistencia á flexión e vibración e reducir o risco de danos mecánicos e roturas durante o uso.

e) Montaxe e instalación doado: o proceso de selado de placa de circuíto pode facer que o proceso de montaxe e instalación sexa máis cómodo e eficiente. O recheo proporciona unha superficie máis estable e puntos de conexión, facendo que a instalación de montaxe sexa máis fácil e precisa. Ademais, o selado de buracos electroplados proporciona unha mellor protección e reduce os danos e a perda de compoñentes durante a instalación.

En xeral, o proceso de selado de selección de placas de circuíto pode mellorar a fiabilidade do circuíto, mellorar o rendemento do circuíto, mellorar a calidade da soldadura, fortalecer a resistencia mecánica e facilitar a montaxe e a instalación. Estas vantaxes poden mellorar significativamente a calidade e a fiabilidade do produto, ao tempo que reducen o risco e o custo no proceso de fabricación

2. Aínda que o proceso de selado de placa de circuíto ten moitas vantaxes, tamén hai algúns perigos ou carencias potenciais, incluídas as seguintes:

f) Aumento dos custos: o proceso de selado do burato de placas require procesos e materiais adicionais, como materiais de recheo e produtos químicos empregados no proceso de chapa. Isto pode aumentar os custos de fabricación e repercutir na economía global do produto

g) Fiabilidade a longo prazo: Aínda que o proceso de selado de variedade pode mellorar a fiabilidade da placa de circuíto, no caso de uso a longo prazo e cambios ambientais, o material de recheo e o revestimento poden verse afectados por factores como a expansión térmica e a contracción en frío, a humidade, a corrosión, etc. Isto pode levar a un material de recheo solto, caer ou danos no chapeado, reducindo a fiabilidade do taboleiro

H) Complexidade de 3procesos: o proceso de selado de selección de placas de circuíto é máis complexo que o proceso convencional. Supón o control de moitos pasos e parámetros como a preparación do burato, o recheo de selección e a construción de materiais, o control de procesos de galvanización, etc. Isto pode requirir habilidades e equipos de proceso máis altos para garantir a precisión e estabilidade do proceso.

i) Aumentar o proceso: aumentar o proceso de selado e aumentar a película de bloqueo para buracos lixeiramente máis grandes para garantir o efecto de selado. Despois de selar o burato, é necesario paliar cobre, moer, pulir e outros pasos para garantir a plana da superficie de selado.

J) Impacto ambiental: os produtos químicos empregados no proceso de selado de galvanización poden ter un certo impacto no medio ambiente. Por exemplo, pódense xerar residuos de augas residuais e líquidos durante a variedade, o que require un tratamento e tratamento adecuados. Ademais, pode haber compoñentes nocivos ambientalmente nos materiais de recheo que deben ser xestionados e eliminados adecuadamente.

Ao considerar o proceso de selado de selección de placas de circuíto, é necesario considerar de xeito exhaustivo estes perigos ou carencias potenciais e pesar os pros e os contras segundo as necesidades específicas e os escenarios de aplicación. Ao implementar o proceso, as medidas de control de calidade e xestión ambiental adecuadas son esenciais para garantir os mellores resultados do proceso e a fiabilidade do produto.

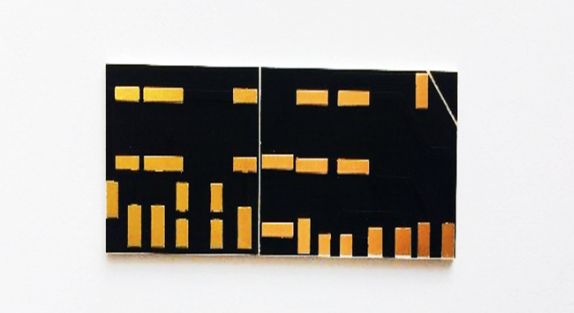

3. Normas de aceptación

Segundo o estándar: IPC-600-J3.3.20: microconducción de enchufe de cobre electroplado (cego e enterrado)

SAG e BULGE: Os requisitos do rebumbio (bump) e da depresión (PIT) do burato de micro-a través de cegos deberán determinarse pola oferta e as partes da demanda mediante a negociación, e non hai requisito do rebumbio e da depresión do ocupado buraco de cobre. Documentos específicos de adquisición de clientes ou estándares de clientes como base para o xuízo.