En général : par rapport au processus de production de panneaux multicouches et de panneaux double couche, il existe respectivement 2 processus supplémentaires : la ligne intérieure et le laminage.

En détail : dans le processus de production de tôles double couche, une fois la découpe terminée, un perçage sera effectué, puis une ligne dans le cuivre ; Dans le processus de production de panneaux multicouches, une fois l'ouverture du matériau terminée, il ne sera pas directement percé, mais il doit d'abord passer par la ligne intérieure et la stratification, puis dans l'atelier de forage pour percer, puis dans le cuivre et la ligne.

C'est-à-dire qu'entre l'ouverture et le perçage des trous, deux processus de « ligne intérieure » et de « stratification » sont ajoutés. Ce qui précède constitue la différence entre la production de panneaux multicouches et de panneaux double couche.

Voyons ensuite ce que font les deux processus de ligne intérieure et de stratification.

Ligne intérieure

Le processus « en ligne » dans la production de plaques double couche, comprenant la compression du film, l'exposition, le développement (si vous l'oubliez, vous pouvez revenir en arrière et le regarder).

Le « circuit intérieur » ici n’est pas si simple ! En plus du film laminé interne, de l'exposition interne et du développement interne, il comprend également le prétraitement interne, la gravure interne, le retrait du film interne et l'AOI interne.

Dans le processus de production de plaques double couche, le panneau une fois le dépôt de cuivre terminé, sans ligne de production, directement dans le film de pressage, il n'est donc pas nécessaire d'effectuer un traitement de pré-pressage supplémentaire. Et la plaque de feuille de cuivre ici vient tout juste de l'atelier de découpe, la surface de la planche aura des impuretés, donc

Avant le film stratifié intérieur, il est nécessaire d'avancer le traitement et le nettoyage, l'utilisation d'une réaction chimique, d'abord éliminer l'huile, l'eau, l'eau propre, deux micro-gravures (éliminer les débris de surface), puis l'eau, puis le décapage (après au lavage, la surface sera oxydée, elle doit donc être décapée), puis arrosée, puis séchée, puis dans le film stratifié intérieur.

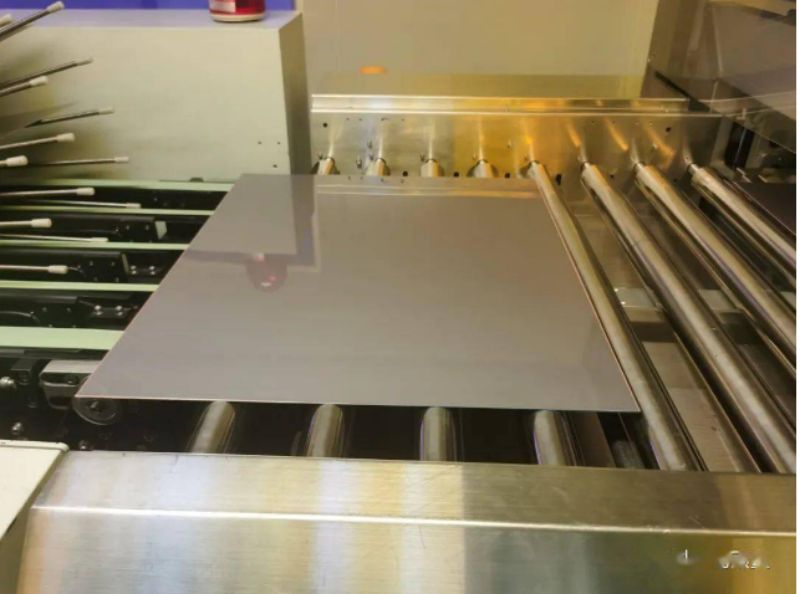

Film stratifié intérieur avant traitement

Après avoir pressé la planche, comme elle n'a pas été percée, elle paraît très plate.

Le pressage du film, l'exposition, le développement, les questions spécifiques de ces liens, ont été introduits dans l'article sur la production de plaques double couche, ne seront pas répétés ici.

Une fois le développement terminé, une partie du laiton sera exposée, car la couche externe est un processus de film positif, la couche interne est un processus de film négatif. Par conséquent, une fois le développement de la couche externe terminé, le cuivre de la ligne exposée est la partie qui doit être conservée, et le cuivre exposé après le développement de la couche interne est la partie qui doit être gravée, donc

Le processus de gravure interne et le processus de gravure externe sont également différents, la gravure interne est un processus alcalin, au moment de la gravure, le film sec est toujours dedans, la partie sans film sec (cuivre exposé) est gravée en premier, et puis le moule est retiré.

La gravure de la couche externe est d'abord enlevée puis gravée, et la ligne est partiellement protégée par de l'étain liquide.

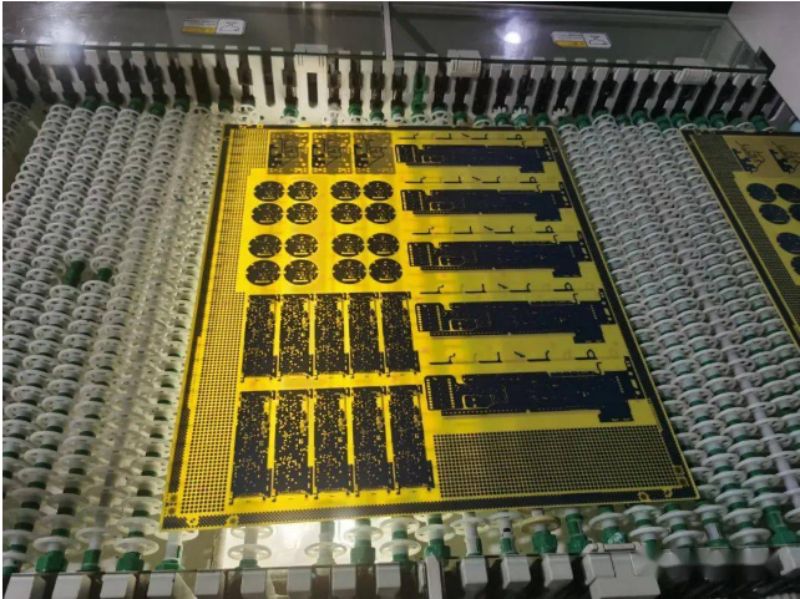

Ligne de gravure du film intérieur, la gauche est responsable de la gravure, la droite est responsable du retrait du film.

Après avoir gravé le circuit imprimé, l'excès de cuivre a été éliminé et la partie restante du film sec n'a pas été retirée.

Le circuit imprimé après dénudage.

Une fois la couche interne du film terminée, la couche interne de la ligne est complètement terminée, à ce moment-là, puis la détection optique AOI, pour déterminer qu'il n'y a pas de problème, vous pouvez effectuer le processus de stratification.

Laminage:

Je viens de fabriquer la planche, nous l'appelons la planche à noyau interne, s'il s'agit de 4 couches de planche, il y aura 1 planche à noyau interne, s'il s'agit de 6 couches de planche, il y aura 2 planches à noyau interne.

L’objectif principal de ce processus est de rendre la plaque centrale interne et la couche externe liées ensemble pour former un tout. Responsable du matériau de liaison, appelé PP, appelé feuille semi-durcissante en chinois, la composition principale est de la résine et de la fibre de verre, il jouera également le rôle du panneau central interne et de l'isolation extérieure de la feuille de cuivre.

Afin de garantir la qualité des cartes multicouches, le fournisseur PP de Jialichuang est toujours South Asia Electronics.

En général, le processus de laminage est divisé en quatre étapes dans l'ordre : brunissage, pré-empilage, plateau et pressage. Ensuite, examinons les détails de chaque processus séparément. La plaque centrale interne une fois le retrait du film terminé est d'abord dorée. Le circuit imprimé bruni ajoutera une couche de film bruni sur la surface du circuit imprimé, qui est une substance métallisée brune, et sa surface est inégale, afin de faciliter la liaison avec le PP.

Le principe est similaire à celui de la réparation d'un pneu de vélo, l'endroit cassé doit être limé avec une lime pour améliorer l'adhérence de la colle.

Le processus de brunissement est également un processus de réaction chimique, qui passera par le décapage, le lavage alcalin, le lavage multicanal, le séchage, le refroidissement et d'autres processus.

pré-lap

Le processus de pré-empilage, réalisé dans un atelier sans poussière, permettra d'empiler la plaque centrale et le PP ensemble. Un PP est placé de chaque côté de la plaque centrale. La longueur et la largeur du PP seront 2 mm plus grandes que la plaque centrale pour éviter les bords creux après pressage.

Radeau:

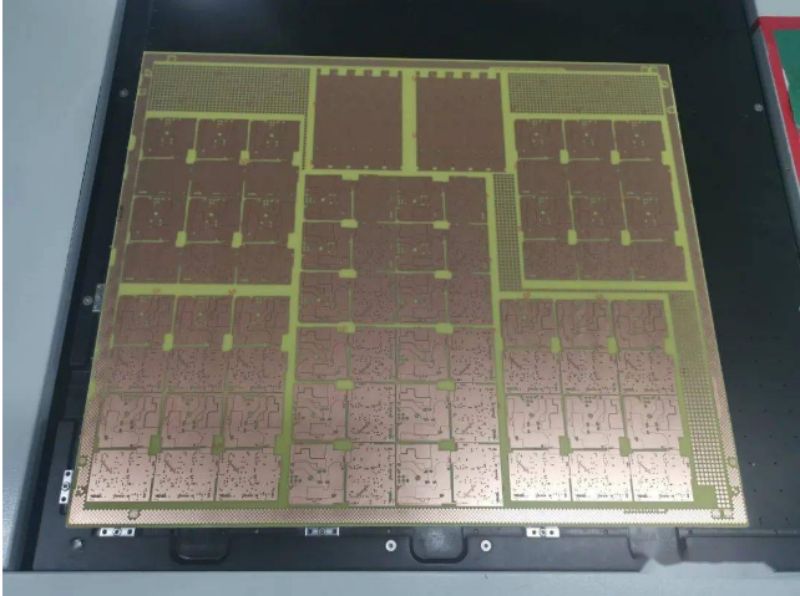

L'objectif principal de la plaque de rangée est d'ajouter une couche de feuille de cuivre au-dessus de la couche de PP pour préparer la ligne extérieure suivante. De plus, des plaques d'acier et du papier kraft seront ajoutés à la couche la plus externe.

Les premières étapes consistent à préparer le laminage final.

Avant le laminage, afin d'éviter la déformation, il y aura une plaque de recouvrement en acier d'environ 12 mm d'épaisseur.

Le laminage comprend deux processus de pressage à chaud et de pressage à froid, respectivement dans la presse à chaud et la presse à froid. Il s'agit d'un lien très important, pour prendre en compte les facteurs tels que le vide, la température, la pression et le temps, ces facteurs coopèrent les uns avec les autres, afin de produire des circuits imprimés de haute qualité.

Par exemple, sur une certaine période de temps, la température, la pression et la durée nécessaires doivent être ajustées avec précision.

Après la fin de ce processus, le PP, la plaque centrale interne et la feuille de cuivre externe seront étroitement reliés entre eux.

A la sortie de la presse, le démontage automatique est effectué, la tôle d'acier est retirée et elle est renvoyée à la salle du peloton après broyage. Comme le montre la figure 11, la machine retire la plaque d'acier.

Le circuit imprimé multicouche laminé sera renvoyé à son atelier de forage d'origine pour être percé, et le reste du processus est le même que le processus de production du panneau double couche.