HDI: اتصال با چگالی بالا از مخفف، اتصال با چگالی بالا، حفاری غیر مکانیکی، حلقه سوراخ میکرو کور در 6 میلی یا کمتر، داخل و خارج از عرض خط سیم کشی بین لایه / شکاف خط در 4 میل یا کمتر، پد قطری که بیش از 0.35 میلی متر تولید تخته چند لایه نباشد، برد HDI نامیده می شود.

Blind via: مخفف Blind via، هدایت اتصال بین لایه های داخلی و خارجی را درک می کند.

Buried via: مخفف Buried via، درک ارتباط بین لایه داخلی و لایه داخلی.

Blind via بیشتر یک سوراخ کوچک با قطر 0.05mm ~0.15mm است، مدفون شده توسط لیزر، اچ پلاسما و فوتولومینسانس تشکیل می شود و معمولاً توسط لیزر تشکیل می شود که به CO2 و لیزر فرابنفش YAG (UV) تقسیم می شود.

مواد هیئت مدیره HDI

1. مواد صفحه HDI RCC، LDPE، FR4

RCC: مخفف عبارت Resin coated copper, resin co copper foil, RCC از فویل مس و رزینی تشکیل شده است که سطح آن زبر شده، مقاوم در برابر حرارت، مقاوم در برابر اکسیداسیون و غیره است و ساختار آن در شکل زیر نشان داده شده است: (استفاده شده است. هنگامی که ضخامت بیش از 4 میل است)

لایه رزین RCC قابلیت پردازشی مشابه ورقه های باند شده FR-1/4 (Prepreg) دارد. علاوه بر برآورده کردن الزامات عملکرد مربوط به برد چند لایه از روش انباشت، مانند:

(1) قابلیت اطمینان عایق بالا و قابلیت اطمینان سوراخ میکرو رسانا؛

(2) دمای انتقال شیشه بالا (Tg)؛

(3) ثابت دی الکتریک پایین و جذب آب کم.

(4) چسبندگی و استحکام بالا به فویل مس.

(5) ضخامت یکنواخت لایه عایق پس از پخت.

در عین حال، از آنجایی که RCC نوع جدیدی از محصول بدون الیاف شیشه است، برای عملیات اچ کردن سوراخ توسط لیزر و پلاسما مناسب است که برای وزن سبک و نازک شدن تخته چند لایه خوب است. علاوه بر این، فویل مسی با روکش رزین دارای فویل های نازک مسی مانند 12pm، 18pm و ... می باشد که پردازش آنها آسان است.

سوم، PCB مرتبه اول و مرتبه دوم چیست؟

این مرتبه اول، مرتبه دوم به تعداد سوراخ های لیزر، فشار برد هسته PCB چندین بار، پخش چندین سوراخ لیزری اشاره دارد! چند سفارش است همانطور که در زیر نشان داده شده است

1،. یک بار فشار دادن بعد از سوراخ کردن سوراخ ها == "یک بار دیگر قسمت بیرونی پرس فویل مسی == "و سپس سوراخ های حفاری لیزری

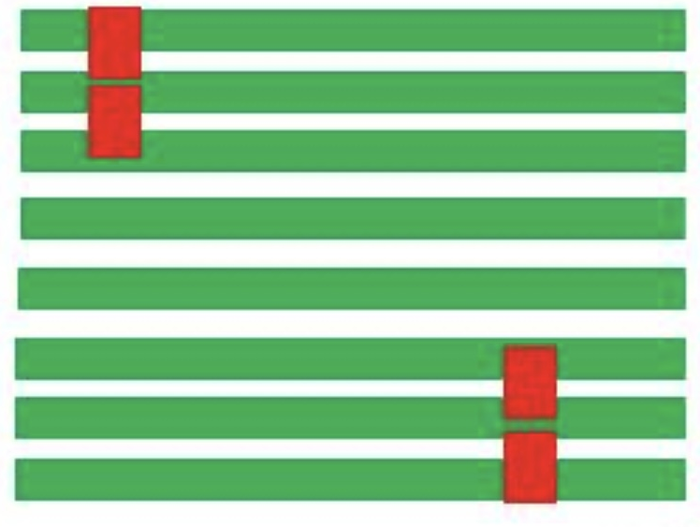

این مرحله اول است، همانطور که در تصویر زیر نشان داده شده است

2، پس از یک بار فشار دادن و سوراخ کردن سوراخ == "خارج یک فویل مسی دیگر == "و سپس لیزر، سوراخهای حفاری == "لایه بیرونی فویل مسی دیگر == "و سپس سوراخهای حفاری لیزری

این دستور دوم است. این بیشتر فقط این است که چند بار آن را لیزر می کنید، این چند مرحله است.

مرتبه دوم سپس به سوراخ های انباشته و سوراخ های تقسیم می شود.

تصویر زیر هشت لایه سوراخ مرتب انباشته است، 3-6 لایه اول فشار داده شده است، بیرون 2، 7 لایه فشار داده شده و یک بار به سوراخ های لیزر ضربه بزنید. سپس 1.8 لایه فشار داده شده و یک بار دیگر با سوراخ های لیزری پانچ می شوند. این برای ایجاد دو سوراخ لیزری است. این نوع سوراخ به دلیل انباشته شدن آن، دشواری فرآیند کمی بالاتر خواهد بود، هزینه کمی بالاتر است.

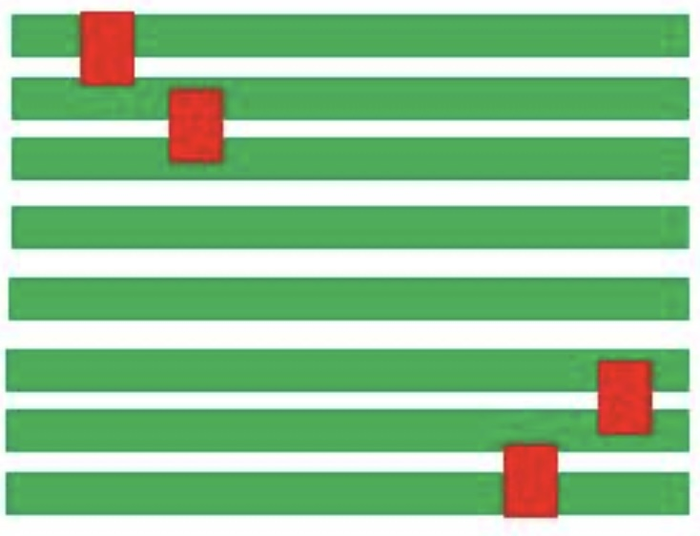

شکل زیر هشت لایه سوراخ های کور متقابل مرتبه دوم را نشان می دهد، این روش پردازش مانند هشت لایه بالای سوراخ های انباشته مرتبه دوم است، همچنین باید دو بار به سوراخ های لیزر ضربه بزنید. اما سوراخ های لیزر در کنار هم قرار نمی گیرند، دشواری پردازش بسیار کمتر است.

مرتبه سوم، مرتبه چهارم و غیره.