VA یکی از مؤلفه های مهم PCB چند لایه است و هزینه حفاری معمولاً 30 ٪ تا 40 ٪ از هزینه صفحه PCB را تشکیل می دهد. به عبارت ساده ، هر سوراخ روی PCB را می توان از طریق آن نامید.

مفهوم اساسی از طریق:

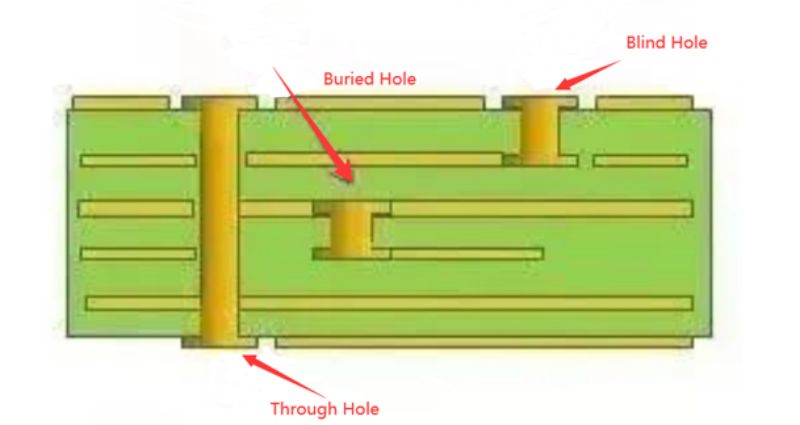

از دیدگاه عملکرد ، VA را می توان به دو دسته تقسیم کرد: یکی به عنوان اتصال الکتریکی بین لایه ها استفاده می شود و دیگری به عنوان رفع یا موقعیت یابی دستگاه استفاده می شود. اگر از این فرآیند ، این سوراخ ها به طور کلی به سه دسته ، یعنی سوراخ های کور ، سوراخ های دفن شده و از طریق سوراخ ها تقسیم می شوند.

سوراخ های کور در سطوح بالا و پایین برد مدار چاپی قرار دارند و عمق خاصی برای اتصال مدار سطح و مدار داخلی در زیر دارند و عمق سوراخ ها معمولاً از نسبت خاصی (دیافراگم) تجاوز نمی کند.

سوراخ دفن شده به سوراخ اتصال واقع در لایه داخلی برد مدار چاپی اشاره دارد ، که به سطح تخته گسترش نمی یابد. دو نوع سوراخ فوق در لایه داخلی برد مدار واقع شده است ، که توسط فرآیند قالب گیری سوراخ قبل از لمینیت تکمیل می شود ، و ممکن است چندین لایه داخلی در طول شکل گیری از طریق سوراخ همپوشانی داشته باشد.

نوع سوم از طریق سوراخ ها نامیده می شود ، که از کل صفحه مدار عبور می کند و می تواند برای دستیابی به اتصال داخلی یا به عنوان سوراخ های موقعیت یابی نصب برای قطعات استفاده شود. از آنجا که دستیابی به سوراخ در فرآیند آسان تر است و هزینه پایین تر است ، اکثریت قریب به اتفاق تابلوهای مدار چاپی از آن استفاده می کنند ، نه دو مورد دیگر. سوراخ های زیر ، بدون دستورالعمل های خاص ، از طریق سوراخ ها در نظر گرفته می شوند.

از یک دیدگاه طراحی ، A VIA عمدتا از دو قسمت تشکیل شده است ، یکی وسط سوراخ حفاری و دیگری ناحیه پد جوشکاری در اطراف سوراخ حفاری است. اندازه این دو بخش اندازه VIA را تعیین می کند.

بدیهی است ، در طراحی PCB با سرعت بالا و با چگالی بالا ، طراحان همیشه می خواهند سوراخ تا حد ممکن کوچک باشد ، به طوری که می توان فضای سیم کشی بیشتری را باقی گذاشت ، علاوه بر این ، هرچه کوچکتر باشد ، خازن انگلی خود کوچکتر است ، برای مدارهای پر سرعت مناسب تر است.

با این حال ، کاهش اندازه VIA همچنین باعث افزایش هزینه ها می شود و اندازه سوراخ به طور نامحدود نمی تواند کاهش یابد ، با حفاری و فن آوری برقی محدود می شود: هرچه سوراخ کوچکتر باشد ، حفاری طولانی تر طول می کشد ، انحراف از مرکز آسان تر می شود. هنگامی که عمق سوراخ بیش از 6 برابر قطر سوراخ باشد ، غیرممکن است که دیواره سوراخ به طور یکنواخت با مس آبکاری شود.

به عنوان مثال ، اگر ضخامت (از طریق عمق سوراخ) از یک صفحه PCB 6 لایه معمولی 50mil باشد ، حداقل قطر حفاری که تولید کنندگان PCB می توانند در شرایط عادی ارائه دهند ، فقط می توانند به 8mil برسند. با توسعه فناوری حفاری لیزر ، اندازه حفاری نیز می تواند کوچکتر و کوچکتر باشد و قطر سوراخ به طور کلی کمتر از یا مساوی 6mils است ، ما به ما میکروول ها می گویند.

میکروول ها اغلب در طراحی HDI (ساختار اتصال دهنده چگالی بالا) استفاده می شوند ، و فناوری میکرو چاله می تواند باعث شود سوراخ به طور مستقیم روی پد حفر شود ، که باعث بهبود عملکرد مدار و ذخیره فضای سیم کشی می شود. VA به عنوان نقطه شکست ناپیوستگی امپدانس در خط انتقال ظاهر می شود و باعث بازتاب سیگنال می شود. به طور کلی ، امپدانس معادل سوراخ حدود 12 ٪ پایین تر از خط انتقال است ، به عنوان مثال ، امپدانس یک خط انتقال 50 اهم هنگام عبور از سوراخ کاهش می یابد (به طور خاص و اندازه ویا ، ضخامت صفحه نیز مرتبط است ، نه کاهش مطلق).

با این حال ، بازتاب ناشی از ناپیوستگی امپدانس در واقع بسیار اندک است ، و ضریب بازتاب آن فقط است:

(44-50)/(44 + 50) = 0.06

مشکلات ناشی از VIA بیشتر بر تأثیر خازن انگلی و القاء متمرکز است.

ظرفیت و القاء انگلی از طریق

یک خازن ولگرد انگل در خود از طریق خود وجود دارد. اگر قطر منطقه مقاومت لحیم کاری روی لایه لایه دار D2 باشد ، قطر پد لحیم D1 است ، ضخامت تخته PCB T است ، و ثابت دی الکتریک بستر ε ، خازن انگلی از سوراخ از طریق سوراخ تقریباً است:

C = 1.41εtd1/(D2-D1)

تأثیر اصلی خازن انگلی بر روی مدار طولانی شدن زمان افزایش سیگنال و کاهش سرعت مدار است.

به عنوان مثال ، برای یک PCB با ضخامت 50mil ، اگر قطر پد ویاک 20mil باشد (قطر سوراخ حفاری 10mils است) و قطر منطقه مقاومت به لحیم 40mil است ، سپس می توانیم خازن انگلی را از طریق فرمول فوق تقریب دهیم:

c = 1.41x4.4x0.050x0.020/(0.040-0.020) = 0.31pf

میزان تغییر زمان افزایش ناشی از این بخش از ظرفیت تقریباً است:

T10-90 = 2.2C (Z0/2) = 2.2x0.31x (50/2) = 17.05ps

از این مقادیر مشاهده می شود که اگرچه ابزار تأخیر در افزایش ناشی از خازن انگلی یک تک از طریق بسیار واضح نیست ، اگر از VA چندین بار در خط استفاده شود تا بین لایه ها جابجا شود ، از سوراخ های متعدد استفاده می شود و باید با دقت در نظر گرفته شود. در طراحی واقعی ، با افزایش فاصله بین سوراخ و ناحیه مس (ضد پاد) یا کاهش قطر پد ، می توان ظرفیت انگلی را کاهش داد.

در طراحی مدارهای دیجیتال با سرعت بالا ، آسیب های ناشی از القاء انگلی اغلب بیشتر از تأثیر خازن انگلی است. القاء سری انگلی آن باعث تضعیف سهم خازن بای پس و تضعیف اثربخشی فیلتر کل سیستم قدرت می شود.

ما می توانیم از فرمول تجربی زیر استفاده کنیم تا به سادگی القاء انگلی یک تقریب از طریق سوراخ را محاسبه کنیم:

l = 5.08h [ln (4h/d) +1]

جایی که L به القاء VIA اشاره دارد ، H طول ویاری است و D قطر سوراخ مرکزی است. از این فرمول می توان دید که قطر VIA تأثیر کمی در القاء دارد ، در حالی که طول VA VIA بیشترین تأثیر را در القاء دارد. هنوز هم با استفاده از مثال فوق ، القاء خارج از سوراخ را می توان به این صورت محاسبه کرد:

L = 5.08x0.050 [LN (4x0.050/0.010) +1] = 1.015NH

اگر زمان افزایش سیگنال 1NS باشد ، اندازه امپدانس معادل آن:

xl = πl/t10-90 = 3.19Ω

چنین امپدانس را نمی توان در حضور جریان با فرکانس بالا از طریق ، به ویژه ، توجه داشت که خازن بای پس از اتصال لایه برق و شکل گیری باید از دو سوراخ عبور کند ، به طوری که القاء انگلی سوراخ ضرب می شود.

چگونه از VIA استفاده کنیم؟

از طریق تجزیه و تحلیل فوق از خصوصیات انگلی سوراخ ، می توانیم ببینیم که در طراحی PCB با سرعت بالا ، سوراخ های به ظاهر ساده اغلب جلوه های منفی زیادی را برای طراحی مدار به وجود می آورند. به منظور کاهش عوارض جانبی ناشی از اثر انگلی سوراخ ، طراحی می تواند تا حد امکان باشد:

از دو جنبه هزینه و کیفیت سیگنال ، اندازه معقول و قابل توجهی را انتخاب کنید. در صورت لزوم ، می توانید از اندازه های مختلف VIAS ، مانند منبع تغذیه یا سوراخ های سیم زمین استفاده کنید ، می توانید از اندازه بزرگتر برای کاهش امپدانس استفاده کنید و برای سیم کشی سیگنال می توانید از طریق کوچکتر استفاده کنید. البته ، با کاهش اندازه VIA ، هزینه مربوطه نیز افزایش می یابد

دو فرمول مورد بحث در بالا می توان نتیجه گرفت که استفاده از یک صفحه PCB نازک تر منجر به کاهش دو پارامتر انگلی از VA است

سیم کشی سیگنال در صفحه PCB نباید تا حد امکان تغییر یابد ، یعنی سعی کنید از VIA های غیر ضروری استفاده نکنید.

ویاس باید در پین های منبع تغذیه و زمین حفر شود. هرچه سرب بین پین ها و ویاس کوتاه تر باشد ، بهتر می شود. سوراخ های متعدد را می توان به طور موازی برای کاهش القایی معادل حفر کرد.

برخی از سوراخ های زمینی را در نزدیکی سوراخ های سیگنال تغییر دهید تا نزدیکترین حلقه برای سیگنال فراهم شود. حتی می توانید سوراخ های اضافی زمین را روی صفحه PCB قرار دهید.

برای تابلوهای PCB با سرعت بالا با چگالی بالا ، می توانید استفاده از میکرو سوراخ ها را در نظر بگیرید.