HDI: interconexión de alta densidad de la abreviatura, interconexión de alta densidad, perforación no mecánica, anillo de orificio micro-ciego en los 6 mil o menos, dentro y fuera del ancho de línea de cableado entre capas de cableas / brecha de línea en el diámetro de 4 mil o menos, el diámetro de la almo

Ciegidad Via: abreviatura de ciego a través de la conducción de conexión entre las capas internas y externas.

Enterrado a través de: abreviatura de enterrado Via, al darse cuenta de la conexión entre la capa interna y la capa interna.

La ciega a través de un agujero pequeño con un diámetro de 0.05 mm ~ 0.15 mm, enterrado a través de láser, grabado en plasma y fotoluminiscencia, y generalmente se forma por láser, que se divide en CO2 y YAG láser ultravioleta (UV).

Material de tablero HDI

1. Material de placa HDI RCC, LDPE, FR4

RCC: Corto de cobre recubierto de resina, lámina de cobre recubierta de resina, RCC está compuesto de lámina de cobre y resina cuya superficie ha sido rugosa, resistente al calor, resistente a la oxidación, etc., y su estructura se muestra en la figura a continuación: (se usa cuando el espesor es más de 4mil)

La capa de resina de RCC tiene la misma procesabilidad que las hojas unidas FR-1/4 (prepreg). Además de cumplir con los requisitos de rendimiento relevantes de la junta multicapa del método de acumulación, como:

(1) Alta fiabilidad de aislamiento y confiabilidad de los agujeros de microconducción;

(2) temperatura alta de transición de vidrio (TG);

(3) baja constante dieléctrica y baja absorción de agua;

(4) alta adhesión y resistencia a la lámina de cobre;

(5) Espesor uniforme de la capa de aislamiento después del curado.

Al mismo tiempo, debido a que RCC es un nuevo tipo de producto sin fibra de vidrio, es bueno para el tratamiento de agujeros de grabado por láser y plasma, que es bueno para el peso ligero y el adelgazamiento de la placa multicapa. Además, la lámina de cobre recubierta de resina tiene láminas de cobre delgadas como 12 p.m., 18 p.m., etc., que son fáciles de procesar.

Tercero, ¿cuál es la PCB de primer orden de primer orden?

Este primer orden, segundo orden se refiere al número de agujeros láser, presión de tablero de núcleo de PCB varias veces, ¡jugando varios agujeros láser! Son algunas órdenes. Como se muestra a continuación

1 ,. Presionando una vez después de perforar agujeros == "El exterior de la prensa una vez más lámina de cobre ==" y luego los orificios de perforación láser

Esta es la primera etapa, como se muestra en la imagen a continuación.

2, después de presionar una vez y perforar agujeros == "El exterior de otra lámina de cobre ==" y luego láser, perforando agujeros == "La capa externa de otra lámina de cobre ==" y luego láser de perforación de agujeros

Este es el segundo orden. En su mayoría, es solo una cuestión de cuántas veces lo láser, que son cuántos pasos.

El segundo orden se divide en agujeros apilados y agujeros divididos.

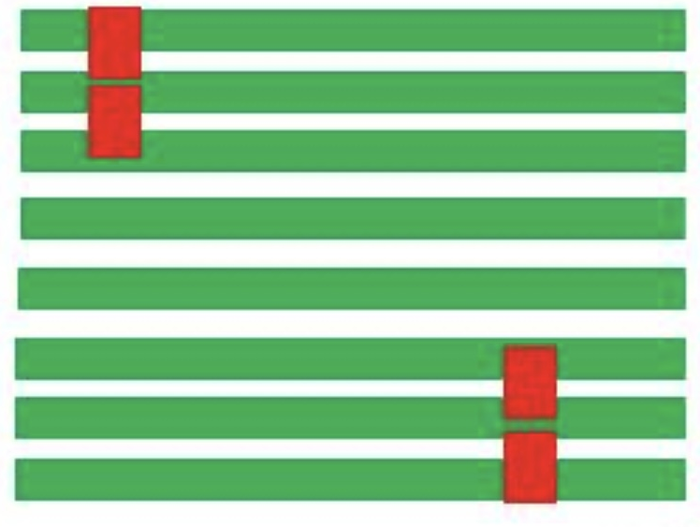

La siguiente imagen es ocho capas de agujeros apilados de segundo orden, es de 3-6 capas de ajuste de presión por primera vez, el exterior de las 2, 7 capas presionadas hacia arriba y golpea los agujeros láser una vez. Luego, las 1,8 capas se presionan y se perforan con agujeros láser una vez más. Esto es para hacer dos agujeros láser. Este tipo de agujero porque está apilado, la dificultad del proceso será un poco más alta, el costo es un poco más alto.

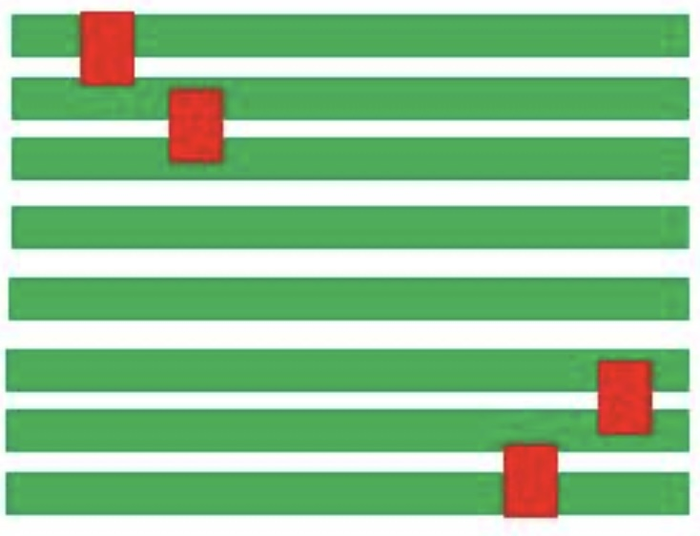

La siguiente figura muestra ocho capas de agujeros de ciegas cruzadas de segundo orden, este método de procesamiento es el mismo que las ocho capas anteriores de agujeros apilados de segundo orden, también deben presionar los agujeros láser dos veces. Pero los agujeros láser no están apilados, la dificultad de procesamiento es mucho menor.

Tercer orden, cuarto orden y así sucesivamente.