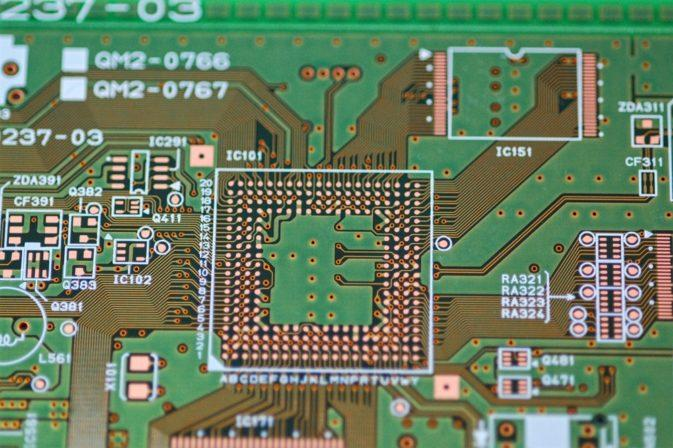

Condiciones necesarias paraPCB de soldaduratablas de circuito

1.La soldadura debe tener una buena soldadura

La llamada soldadura se refiere al rendimiento de la aleación de que el material de metal a soldar y la soldadura puede formar una buena combinación a la temperatura adecuada. No todos los metales tienen buena soldabilidad. Algunos metales, como el cromo, el molibdeno, el tungsteno, etc., tienen una soldabilidad muy pobre; Algunos metales, como cobre, latón, etc., tienen una mejor soldadura. Durante la soldadura, la alta temperatura hace que se forme una película de óxido en la superficie del metal, lo que afecta la soldadura del material. Para mejorar la capacidad de soldadura, se pueden usar el enchapado de la superficie, el enchapado de plata y otras medidas para evitar la oxidación de la superficie del material.

2. La superficie de la soldadura debe mantenerse limpia

Para lograr una buena combinación de soldadura y soldadura, la superficie de soldadura debe mantenerse limpia. Incluso para soldaduras con buena soldadura, las películas de óxido y las manchas de aceite que son perjudiciales para la humectación pueden producirse en la superficie de la soldadura debido al almacenamiento o la contaminación. La película de tierra debe retirarse antes de soldar, de lo contrario, la calidad de soldadura no se puede garantizar. Las capas de óxido suaves en las superficies metálicas se pueden eliminar por flujo. Las superficies metálicas con oxidación severa deben eliminarse mediante métodos mecánicos o químicos, como raspado o encurtido.

3.Utilice el flujo apropiado

La función del flujo es eliminar la película de óxido en la superficie de la soldadura. Los diferentes procesos de soldadura requieren diferentes flujos, como aleación de níquel-cromo, acero inoxidable, aluminio y otros materiales. Es difícil soldar sin un flujo especial dedicado. Al soldar productos electrónicos de precisión, como placas de circuito impreso, para que la soldadura sea confiable y estable, generalmente se usa un flujo a base de colofonia. En general, el alcohol se usa para disolver la colofonia en agua de la colofra.

4. La soldadura debe calentarse a la temperatura apropiada

Durante la soldadura, la función de la energía térmica es derretir la soldadura y calentar el objeto de soldadura, de modo que los átomos de estaño y plomo obtengan suficiente energía para penetrar en la red cristalina en la superficie del metal para soldar para formar una aleación. Si la temperatura de soldadura es demasiado baja, será perjudicial para la penetración de los átomos de soldadura, lo que hace que sea imposible formar una aleación, y es fácil formar una soldadura falsa. Si la temperatura de soldadura es demasiado alta, la soldadura estará en un estado no eutéctico, acelerando la tasa de descomposición y volatilización del flujo, lo que hace que la calidad de la soldadura se deteriore, y en casos severos, puede hacer que las almohadillas en la placa de circuito impresa se caigan. Lo que debe enfatizarse es que no solo la soldadura debe calentarse para derretirse, sino que la soldadura también debe calentarse a una temperatura que pueda derretir la soldadura.

5. Tiempo de soldadura adecuado

El tiempo de soldadura se refiere al tiempo requerido para los cambios físicos y químicos durante todo el proceso de soldadura. Incluye el tiempo para que el metal se suelte para alcanzar la temperatura de soldadura, el tiempo de fusión de la soldadura, el tiempo para que el flujo funcione y el tiempo para que se forme la aleación de metal. Después de determinar la temperatura de soldadura, el tiempo de soldadura apropiado debe determinarse en función de la forma, la naturaleza y las características de las piezas a soldar. Si el tiempo de soldadura es demasiado largo, los componentes o piezas de soldadura se dañarán fácilmente; Si el tiempo de soldadura es demasiado corto, los requisitos de soldadura no se cumplirán. En general, el tiempo máximo para que cada junta de soldadura se suelte no es más de 5 segundos.