La placa de circuito PCB en el proceso de producción, a menudo encuentra algunos defectos de proceso, como el cable de cobre de la placa de circuito PCB defectuoso (también se dice a menudo que arroja cobre), lo que afecta la calidad del producto. Las razones comunes por las que las placas de circuito PCB arrojan cobre son las siguientes:

Factores de proceso de la placa de circuito PCB

1, el grabado de la lámina de cobre es excesivo, la lámina de cobre electrolítico utilizada en el mercado generalmente es galvanizada por un solo lado (comúnmente conocida como lámina gris) y cobre chapado por un solo lado (comúnmente conocido como lámina roja), el cobre común generalmente está galvanizado a más de 70um. lámina de cobre, lámina roja y 18um debajo de la lámina de ceniza básica no ha sido un lote de cobre.

2. Se produce una colisión local en el proceso de PCB y el cable de cobre se separa del sustrato mediante una fuerza mecánica externa. Este defecto se manifiesta como una mala posición u orientación, la caída del cable de cobre tendrá una distorsión evidente o en la misma dirección de la marca de rayado/impacto. Retire la parte defectuosa del cable de cobre para ver la superficie de la lámina de cobre, puede ver el color normal de la superficie de la lámina de cobre, no habrá erosión lateral mala, la resistencia al pelado de la lámina de cobre es normal.

3, el diseño del circuito de PCB no es razonable, con un diseño de lámina de cobre gruesa de línea demasiado delgada, también causará un exceso de grabado de línea y cobre.

Motivo del proceso laminado

En circunstancias normales, siempre que la sección de laminado de alta temperatura y prensado en caliente dure más de 30 minutos, la lámina de cobre y la lámina semicurada se combinen básicamente por completo, por lo que el prensado generalmente no afectará la fuerza de unión de la lámina de cobre y el sustrato en el laminado. Sin embargo, en el proceso de apilamiento y apilamiento de laminados, si la contaminación del PP o la superficie de la lámina de cobre dañan, también provocará una fuerza de unión insuficiente entre la lámina de cobre y el sustrato después del laminado, lo que resultará en posicionamiento (solo para la placa grande) o alambre de cobre esporádico. pérdida, pero la resistencia al pelado de la lámina de cobre cerca de la línea de pelado no será anormal.

Motivo de la materia prima laminada

1, la lámina de cobre electrolítico ordinaria es un producto galvanizado o recubierto de cobre, si el valor máximo de la producción de lámina de lana es anormal, o galvanizada/cobreada, el recubrimiento dendrítico es malo, lo que da como resultado que la resistencia al pelado de la lámina de cobre no sea suficiente, la lámina defectuosa Tablero prensado hecho de PCB enchufable en la fábrica de productos electrónicos, el cable de cobre se caerá por impacto externo. Este tipo de pelado incorrecto de la superficie de la lámina de cobre del alambre de cobre (es decir, la superficie de contacto con el sustrato) después de la erosión lateral obvia, pero toda la superficie de la lámina de cobre tendrá poca resistencia al pelado.

2. Poca adaptabilidad de la lámina de cobre y la resina: ahora se utilizan algunos laminados con propiedades especiales, como la lámina HTg, debido a los diferentes sistemas de resina, el agente de curado utilizado es generalmente resina PN, la estructura de la cadena molecular de la resina es simple y tiene un bajo grado de reticulación cuando curado, utilizar lámina de cobre de pico especial y fósforo. Cuando la producción de laminado usando lámina de cobre y el sistema de resina no coinciden, lo que resulta en que la resistencia al pelado de la lámina de metal no sea suficiente, el plug-in también mostrará un mal desprendimiento del alambre de cobre.

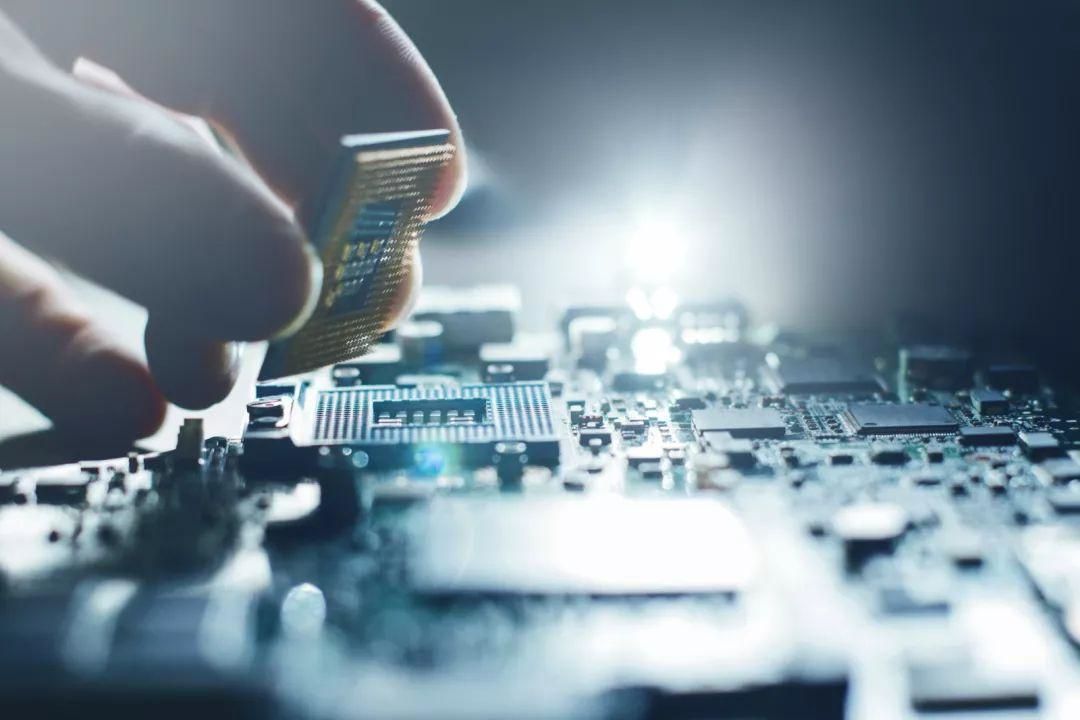

Además, puede ser que una soldadura inadecuada en el cliente provoque la pérdida de la almohadilla de soldadura (especialmente paneles simples y dobles, los tableros multicapa tienen una gran superficie de piso, rápida disipación del calor, la temperatura de soldadura es alta, no es tan fácil caerse):

●Soldar un punto repetidamente soldará la almohadilla;

●La alta temperatura del soldador facilita la soldadura de la almohadilla;

●Demasiada presión ejercida por el cabezal del soldador sobre la almohadilla y un tiempo de soldadura demasiado prolongado soldarán la almohadilla.