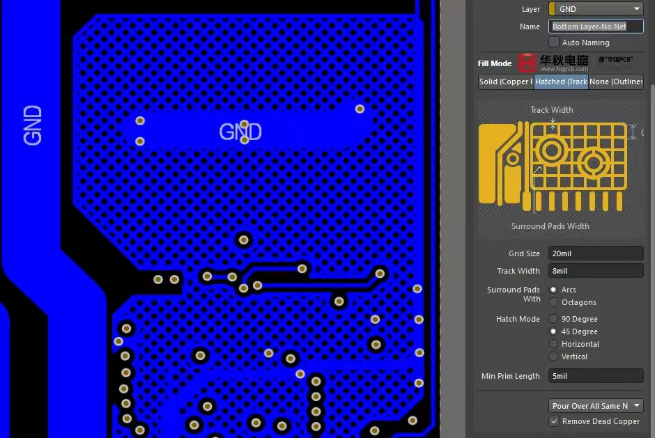

Efter at alt designindholdet i PCB er designet, udfører det normalt det vigtigste trin i det sidste trin - lægning af kobber.

Så hvorfor lave det lægning af kobber i slutningen? Kan du ikke bare lægge det ned?

For PCB er rollen som kobberbelægning ganske mange, såsom at reducere jordenimpedansen og forbedre anti-interferensevnen; Forbundet med jordledningen skal du reducere sløjfområdet; Og hjælp med afkøling og så videre.

1, kobber kan reducere jordenimpedansen samt give beskyttelsesbeskyttelse og støjundertrykkelse.

Der er en masse spids pulsstrømme i digitale kredsløb, så det er mere nødvendigt at reducere jordimpedansen. Kobberlægning er en almindelig metode til at reducere jordenimpedansen.

Kobber kan reducere jortrådets modstand ved at øge det ledende tværsnitsareal for jordtråden. Eller forkorte længden af jordtråden, reducere induktansen af jordledningen og dermed reducere impedansen af jordledningen; Du kan også kontrollere kapacitansen af jordledningen, så kapacitansværdien af jordledningen øges passende for at forbedre jordledningenes elektriske ledningsevne og reducere impedansen af jordledningen.

Et stort område med jord- eller kraftkobber kan også spille en afskærmningsrolle, hjælpe med at reducere elektromagnetisk interferens, forbedre kredsløbets anti-interferensevne og opfylde kravene i EMC.

For højfrekvente kredsløb giver kobberbelægning desuden en komplet retursti til højfrekvente digitale signaler, hvilket reducerer ledningen af DC-netværket og forbedrer derved stabiliteten og pålideligheden af signaloverførsel.

2, lægning af kobber kan forbedre PCB's varmeafledning

Ud over at reducere grundimpedansen i PCB -design kan kobber også bruges til varmeafledning.

Som vi alle ved, er metal let at lede elektricitet og varmeledningsmateriale, så hvis PCB er brolagt med kobber, har kløften i brættet og andre tomme områder flere metalkomponenter, øges varmeafledningens overfladeareal, så det er let at sprede PCB -kortets varme som helhed.

At lægge kobber hjælper også med at fordele varme jævnt og forhindre oprettelse af lokalt varme områder. Ved jævnt at distribuere varmen til hele PCB -kortet, kan den lokale varmekoncentration reduceres, temperaturgradienten for varmekilden kan reduceres, og varmeafledningseffektiviteten kan forbedres.

Derfor kan der i PCB -design bruges til kobber til varmeafledning på følgende måder:

Designvarme -dissipationsområder: I henhold til varmekildefordelingen på PCB -kortet skal du med rimelighed designe varmeafledningsområder og lægge nok kobberfolie i disse områder til at øge varmeafledningen overfladeareal og termisk ledningsevne.

Forøg tykkelsen af kobberfolie: Forøgelse af tykkelsen af kobberfolie i varmeafledningsområdet kan øge den termiske ledningsevne og forbedre varmeafledningseffektiviteten.

Designvarme spredning gennem huller: Design varmeafledning gennem huller i varmeafledningsområdet, og overfør varme til den anden side af PCB -kortet gennem hullerne for at øge varmeafledningsvejen og forbedre varmeafledningseffektiviteten.

Tilsæt køleplade: Tilsæt køleplade i varmeafledningsområdet, overfør varme til kølepladen, og spred derefter varme gennem naturlig konvektion eller ventilatorskop for at forbedre varmeafledningseffektiviteten.

3, lægning af kobber kan reducere deformation og forbedre PCB -produktionskvaliteten

Kobberbelægning kan hjælpe med at sikre ensartetheden af elektroplettering, reducere deformationen af pladen under lamineringsprocessen, især for dobbeltsidet eller flerlags PCB, og forbedre produktionskvaliteten af PCB.

Hvis kobberfoliefordelingen i nogle områder er for meget, og distributionen i nogle områder er for lidt, vil det føre til den ujævne fordeling af hele brættet, og kobberet kan effektivt reducere dette hul.

4, for at imødekomme installationsbehovene på specielle enheder.

For nogle specielle enheder, såsom enheder, der kræver jordforbindelse eller specielle installationskrav, kan kobberlægning give yderligere forbindelsespunkter og faste understøtninger, hvilket forbedrer enhedens stabilitet og pålidelighed.

Derfor, baseret på ovenstående fordele, vil elektroniske designere i de fleste tilfælde lægge kobber på PCB -kortet.

At lægge kobber er imidlertid ikke en nødvendig del af PCB -design.

I nogle tilfælde er lægning af kobber muligvis ikke passende eller gennemførligt. Her er nogle tilfælde, hvor kobber ikke skal spredes:

A), højfrekvent signallinje:

For højfrekvente signallinjer kan lægning af kobber indføre yderligere kondensatorer og induktorer, der påvirker signalets transmissionsydelse. I højfrekvente kredsløb er det normalt nødvendigt at kontrollere ledningstilstanden for jordledningen og reducere returstien på jordtråden snarere end at sprænge kobber.

For eksempel kan lægning af kobber påvirke en del af antennesignalet. At lægge kobber i området omkring antennen er let at forårsage signalet, der er indsamlet af svagt signal, til at modtage relativt stor interferens. Antennasignalet er meget strengt for indstillingen Forstærkerkredsløb, og impedansen ved at lægge kobber vil påvirke ydelsen af forstærkerkredsløbet. Så området omkring antennesektionen er normalt ikke dækket med kobber.

B), Circuit Board med høj densitet:

For kredsløbskort med høj densitet kan overdreven kobberplacering føre til kortslutninger eller jordproblemer mellem linjer, hvilket påvirker den normale drift af kredsløbet. Når man designer højdensitetskredsløbskort, er det nødvendigt at designe kobberstrukturen omhyggeligt for at sikre, at der er tilstrækkelig afstand og isolering mellem linjerne til at undgå problemer.

C), varmeafledning for hurtigt, svejseproblemer:

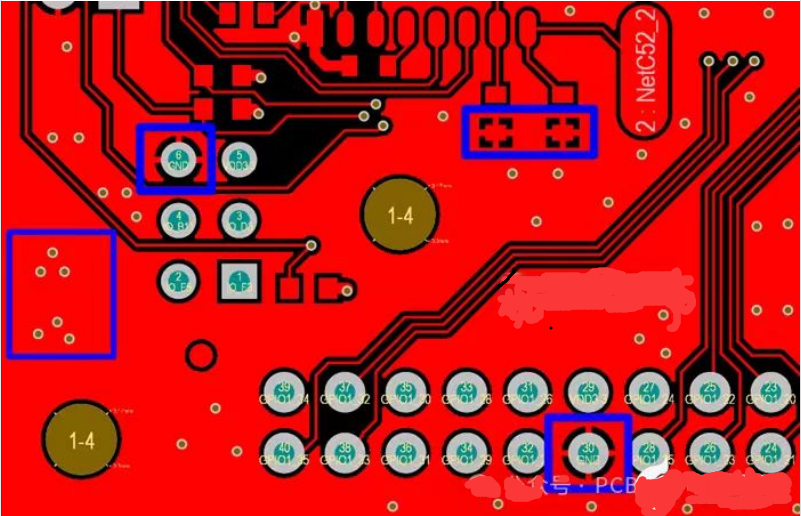

Hvis stiften på komponenten er fuldt dækket med kobber, kan den forårsage overdreven varmeafledning, hvilket gør det vanskeligt at fjerne svejsning og reparation. Vi ved, at kobberens termiske ledningsevne er meget høj, så uanset om det er manuel svejsning eller reflow -svejsning, vil kobberoverfladen udføre varme hurtigt under svejsning, hvilket resulterer i tab af temperatur, såsom loddejern, som har indflydelse på svejsning, så designet så vidt muligt til at bruge "tværmønsterpude" for at reducere varmeafviklingen og lette svejsning.

D), særlige miljøkrav:

I nogle specielle miljøer, såsom høj temperatur, høj luftfugtighed, ætsende miljø, kan kobberfolie blive beskadiget eller korroderet, hvilket påvirker PCB -kortets ydelse og pålidelighed. I dette tilfælde er det nødvendigt at vælge det passende materiale og behandling i henhold til de specifikke miljøkrav, snarere end overlagende kobber.

E), særligt niveau af bestyrelsen:

For det fleksible kredsløbskort, stift og fleksibelt kombineret bord og andre specielle lag af brættet er det nødvendigt at lægge kobberdesign i henhold til de specifikke krav og designspecifikationer for at undgå problemet med fleksibelt lag eller stift og fleksibelt kombineret lag forårsaget af overdreven kobberindlæg.

For at opsummere, i PCB-design, er det nødvendigt at vælge mellem kobber og ikke-kobber i henhold til specifikke kredsløbskrav, miljøkrav og specielle applikationsscenarier.