V procesu výrobního procesu PCB je další důležitý proces, tj. Pás nástrojů. Rezervace okraje procesu má velký význam pro následné zpracování SMT náplastí.

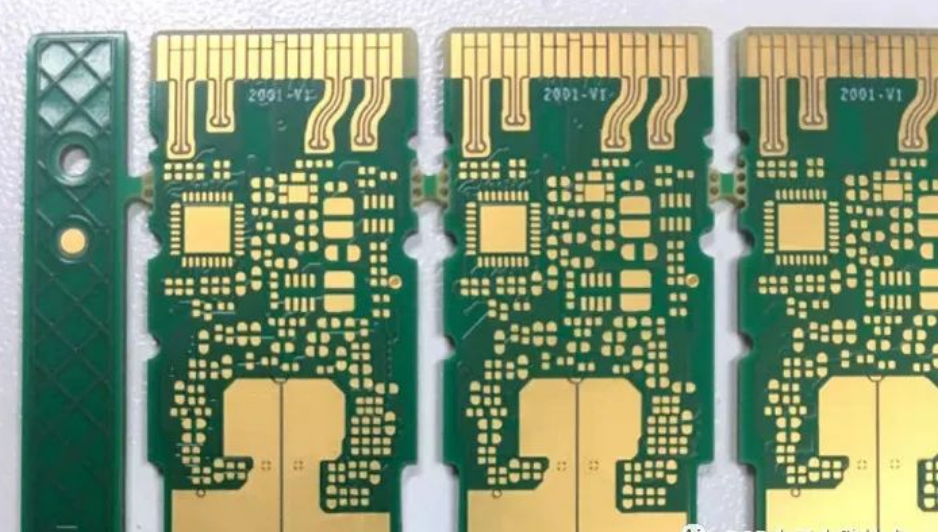

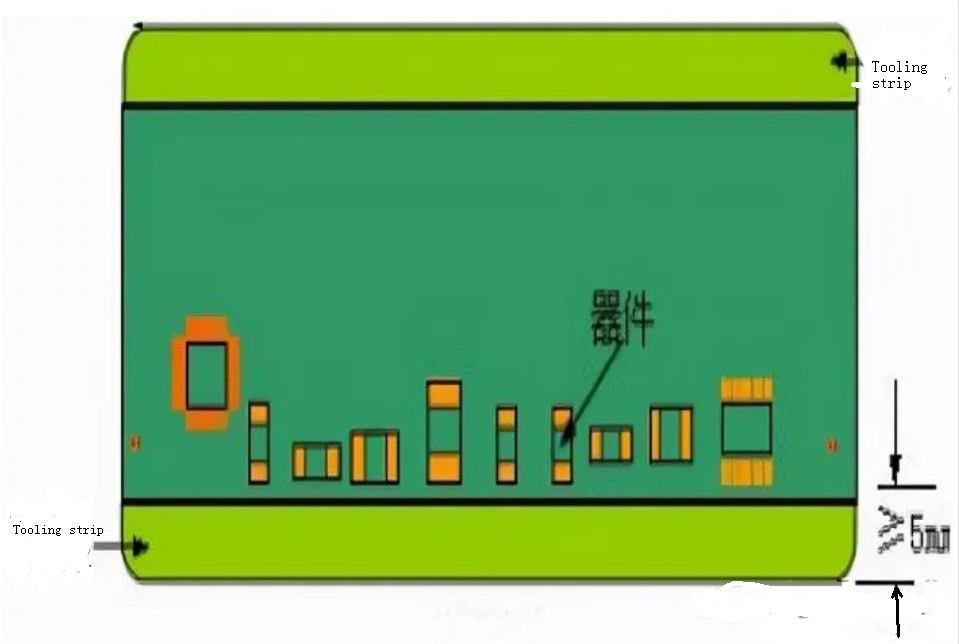

Nástrojový pruh je součástí přidané na obou stranách nebo na čtyřech stranách desky PCB, hlavně proto, aby pomohla SMT plug-in pro svařování desky, tj. Pro usnadnění stroje SMT SMT Track upíná desku PCB a protéká strojem SMT SMT. Pokud komponenty příliš blízko k okraji trati absorbují komponenty v trysky SMT SMT stroje a připojí je k desce PCB, může dojít k jevu kolize. Výsledkem je, že výroba nelze dokončit, takže určitý pruh nástrojů musí být vyhrazen, s obecnou šířkou 2-5 mm. Tato metoda je také vhodná pro některé komponenty plug-in po vlnovém pájení, aby se zabránilo podobným jevům.

Nástrojový pruh není součástí desky PCB a může být odstraněn po dokončení výroby PCBA

ZpůsobVytvořte pás nástrojů:

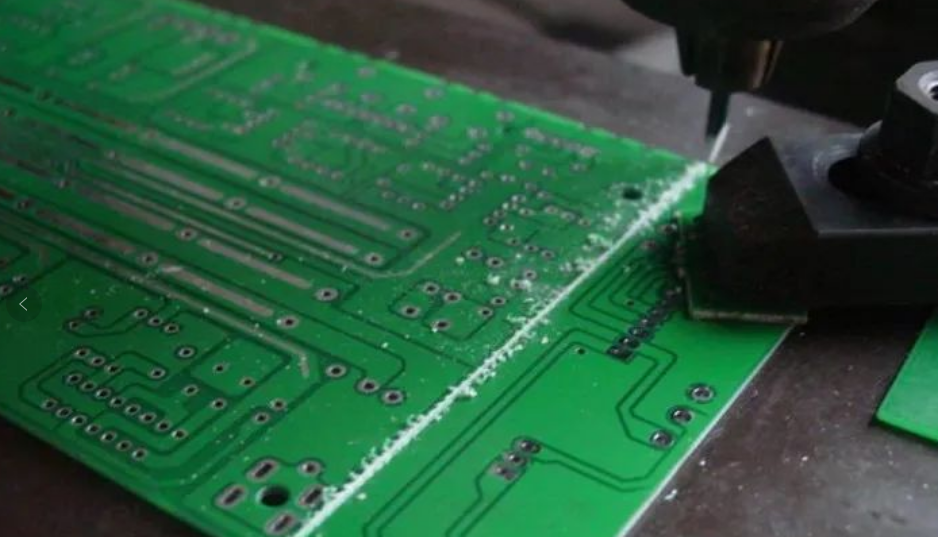

1, V-CUT: Procesní spojení mezi nástrojovým proužkem a deskou, mírně řezané na obou stranách desky PCB, ale ne řezané!

2, Connecting Tyče: Pro připojení desky PCB použijte několik pruhů, vytvořte uprostřed dějných otvorů, aby se ruka mohla narušit nebo omyt strojem.

Ne všechny desky PCB musí přidat nástrojový proužek, pokud je plošná plocha desky PCB velký, nezanechává žádné komponenty záplaty do 5 mm na obou stranách PCB, v tomto případě není nutné přidávat pás nástrojů, je také případ desky PCB do 5 mm na jedné straně náplasti, pokud jde o přidání nástrojového proužku na druhé straně. Vyžadují pozornost inženýra PCB.

Rada spotřebovaná nástrojovým proužkem zvýší celkové náklady na PCB, takže je nutné vyvážit ekonomiku a výrobu při navrhování hrany procesu PCB.

U desky PCB speciálního tvaru může být deska PCB s 2 nebo 4 nástrojovým proužkem výrazně zjednodušena chytrým sestavením desky.

Při zpracování SMT musí návrh režimu pro skladby plně zohlednit šířku stopy stroje SMT. Pro desku pro kusování s šířkou přesahující 350 mm je nutné komunikovat s procesním inženýrem dodavatele SMT.