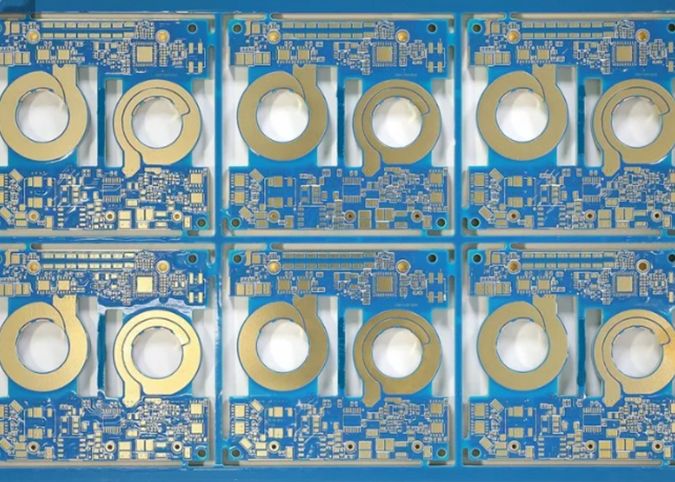

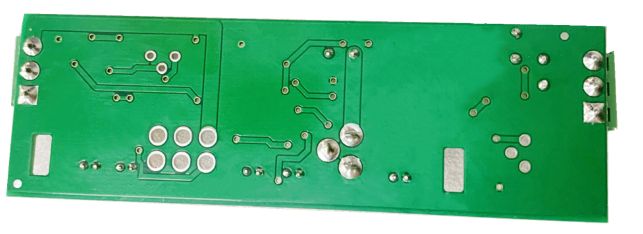

Materiály obvodů se spoléhají na vysoce kvalitní vodiče a dielektrické materiály, které vzájemně spojují moderní složité komponenty pro optimální výkon. Jako vodiče však tyto měděné vodiče PCB, ať už desky PCB s stejnosměrným proudem nebo mm Wave, potřebují ochranu proti stárnutí a oxidaci. Této ochrany lze dosáhnout formou elektrolýzy a ponorných nátěrů. Často poskytují různé stupně svařovací schopnosti, takže i u stále menších dílů, mikropovrchové montáže (SMT) atd. lze vytvořit velmi kompletní svarový bod. Existuje celá řada povlaků a povrchových úprav, které lze použít na měděné vodiče DPS v průmyslu. Pochopení vlastností a relativních nákladů každého povlaku a povrchové úpravy nám pomáhá při správné volbě pro dosažení nejvyššího výkonu a nejdelší životnosti desek plošných spojů.

Výběr konečné povrchové úpravy DPS není jednoduchý proces, který vyžaduje zohlednění účelu DPS a pracovních podmínek. Současný trend směřující k hustě uloženým vysokorychlostním obvodům PCB s nízkou roztečí a menším tenčím vysokofrekvenčním PCBS představuje výzvy pro mnoho výrobců PCB. Obvody plošných spojů jsou vyráběny prostřednictvím laminátů různých gramáží a tlouštěk měděných fólií, které výrobcům plošných spojů dodávají výrobci materiálů, jako je Rogers, kteří tyto lamináty následně zpracovávají na různé typy plošných spojů pro použití v elektronice. Bez nějaké formy povrchové ochrany budou vodiče na obvodu během skladování oxidovat. Povrchová úprava vodiče působí jako bariéra oddělující vodič od okolí. Nejen, že chrání vodič DPS před oxidací, ale poskytuje také rozhraní pro svařovací obvody a součástky, včetně spojování vývodů integrovaných obvodů (ics).

Vyberte vhodný povrch PCB

Vhodná povrchová úprava by měla pomoci splnit aplikaci obvodů DPS i výrobní proces. Náklady se liší v důsledku různých nákladů na materiál, různých procesů a požadovaných typů povrchových úprav. Některé povrchové úpravy umožňují vysokou spolehlivost a vysokou izolaci hustě vedených obvodů, zatímco jiné mohou vytvářet zbytečné můstky mezi vodiči. Některé povrchové úpravy splňují vojenské a letecké požadavky, jako je teplota, otřesy a vibrace, zatímco jiné nezaručují vysokou spolehlivost požadovanou pro tyto aplikace. Níže jsou uvedeny některé povrchové úpravy PCB, které lze použít v obvodech od stejnosměrných obvodů po pásma milimetrových vln a vysokorychlostní digitální (HSD) obvody:

●ENIG

●ENEPIG

●HASL

●Imerzní stříbro

●Ponořovací cín

●LF HASL

●OSP

●Elektrolytické tvrdé zlato

●Elektrolyticky vázané měkké zlato

1.ENIG

ENIG, také známý jako chemický proces nikl-zlato, je široce používán při povrchové úpravě vodičů desek plošných spojů. Jedná se o relativně jednoduchý levný proces, který vytváří tenkou vrstvu svařitelného zlata na vrstvě niklu na povrchu vodiče, což má za následek plochý povrch s dobrou svařovací schopností i na hustě uložených obvodech. Přestože proces ENIG zajišťuje integritu galvanického pokovování průchozími otvory (PTH), zvyšuje také ztráty vodičů při vysoké frekvenci. Tento proces má dlouhou životnost, v souladu s normami RoHS, od zpracování výrobcem obvodů až po proces montáže součástek, stejně jako konečný produkt, může poskytnout dlouhodobou ochranu vodičů PCB, takže mnoho vývojářů desek plošných spojů volí běžná povrchová úprava.

2.ENEPIG

ENEPIG je vylepšením procesu ENIG přidáním tenké vrstvy palladia mezi vrstvu chemického niklu a vrstvu pokovování zlatem. Vrstva palladia chrání vrstvu niklu (která chrání měděný vodič), zatímco vrstva zlata chrání palladium i nikl. Tato povrchová úprava je ideální pro lepení zařízení k vývodům PCB a zvládne více procesů přetavení. Stejně jako ENIG je ENEPIG v souladu s RoHS.

3. Immersion Silver

Chemická sedimentace stříbra je také neelektrolytický chemický proces, při kterém je PCB zcela ponořen do roztoku stříbrných iontů, aby se stříbro navázalo na povrch mědi. Výsledný povlak je konzistentnější a jednotnější než ENIG, ale postrádá ochranu a odolnost, kterou poskytuje vrstva niklu v ENIG. Přestože je proces jeho povrchové úpravy jednodušší a cenově výhodnější než ENIG, není vhodný pro dlouhodobé skladování u výrobců obvodů.

4.Ponořovací cín

Procesy chemického nanášení cínu vytvářejí tenký cínový povlak na povrchu vodiče prostřednictvím vícestupňového procesu, který zahrnuje čištění, mikroleptání, prepreg kyselým roztokem, ponoření neelektrolytického roztoku louhování cínu a konečné čištění. Úprava cínem může poskytnout dobrou ochranu mědi a vodičů, což přispívá k nízkému ztrátovému výkonu obvodů HSD. Chemicky ponořený cín bohužel nepatří k povrchovým úpravám vodičů s nejdelší životností kvůli vlivu, který má cín na měď v průběhu času (tj. difúze jednoho kovu do druhého snižuje dlouhodobý výkon obvodového vodiče). Chemický cín je stejně jako chemické stříbro bezolovnatý proces v souladu s RoHs.

5.OSP

Organická svářecí ochranná fólie (OSP) je nekovový ochranný povlak, který je potažen roztokem na vodní bázi. Tato povrchová úprava je také v souladu s RoHS. Tato povrchová úprava však nemá dlouhou životnost a je vhodné ji použít před přivařením obvodu a součástek k DPS. V poslední době se na trhu objevily nové membrány OSP, o kterých se předpokládá, že dokážou zajistit dlouhodobou trvalou ochranu vodičů.

6. Elektrolytické tvrdé zlato

Úprava tvrdého zlata je elektrolytický proces v souladu s procesem RoHS, který může chránit PCB a měděný vodič před oxidací po dlouhou dobu. Vzhledem k vysokým nákladům na materiály je však také jedním z nejdražších povrchových nátěrů. Má také špatnou svařitelnost, špatnou svařitelnost pro lepení měkkého zlata a je v souladu s RoHS a může poskytnout dobrý povrch pro připojení zařízení k vývodům PCB.