HDI: high Density interconnection sa minubo, high-density interconnection, non-mechanical drilling, micro-blind hole ring sa 6 mil o ubos pa, sulod ug gawas sa interlayer wiring line width/line gap sa 4 mil o ubos pa, pad diametro sa dili labaw pa kay sa 0.35mm multilayer board produksyon gitawag HDI board.

Blind via: mubo alang sa Blind via, nakaamgo sa koneksyon sa conduction tali sa sulod ug sa gawas nga mga sapaw.

Gilubong pinaagi sa: mubo alang sa Gilubong pinaagi, nakaamgo sa koneksyon tali sa sulod nga layer ug sa sulod nga layer.

Ang buta pinaagi sa kasagaran usa ka gamay nga lungag nga adunay diyametro nga 0.05mm ~ 0.15mm, gilubong pinaagi sa laser, plasma etching ug photoluminescence, ug kasagarang naporma pinaagi sa laser, nga gibahin sa CO2 ug YAG ultraviolet laser (UV).

HDI board nga materyal

1.HDI plate nga materyal RCC, LDPE, FR4

RCC: mubo alang sa Resin nga adunay sapaw nga tumbaga, resin adunay sapaw nga tumbaga nga foil, ang RCC gilangkuban sa tumbaga nga foil ug resin nga ang ibabaw niini nabag-o, init-resistant, oxidation-resistant, ug uban pa, ug ang istruktura niini gipakita sa numero sa ubos: (gigamit kung ang gibag-on labaw pa sa 4mil)

Ang resin layer sa RCC adunay parehas nga pagkaproseso sama sa FR-1/4 bonded sheets (Prepreg). Dugang pa sa pagtagbo sa may kalabutan nga mga kinahanglanon sa pasundayag sa multilayer board sa pamaagi sa pagtipon, sama sa:

(1) Taas nga pagkakabukod kasaligan ug kasaligan sa micro-conducting lungag;

(2) Taas nga temperatura sa pagbalhin sa bildo (Tg);

(3) Ubos nga dielectric nga kanunay ug ubos nga pagsuyup sa tubig;

(4) Taas nga pagdikit ug kusog sa tumbaga nga foil;

(5) Uniporme nga gibag-on sa insulation layer human sa pag-ayo.

Sa samang higayon, tungod kay ang RCC usa ka bag-ong matang sa produkto nga walay glass fiber, kini maayo alang sa pag-etching sa lungag sa pagtambal pinaagi sa laser ug plasma, nga maayo alang sa gaan nga timbang ug pagnipis sa multilayer board. Dugang pa, ang resin coated copper foil adunay manipis nga copper foil sama sa 12pm, 18pm, ug uban pa, nga sayon nga iproseso.

Ikatulo, unsa ang first-order, second-order nga PCB?

Kini nga first-order, second-order nagtumong sa gidaghanon sa mga laser hole, PCB core board pressure sa daghang mga higayon, pagdula sa daghang mga laser hole! Adunay pipila ka mga order. Ingon sa gipakita sa ubos

1,. Pagpindot sa makausa human sa pag-drill sa mga lungag == "sa gawas sa press sa makausa pa nga copper foil == "ug dayon laser drill holes

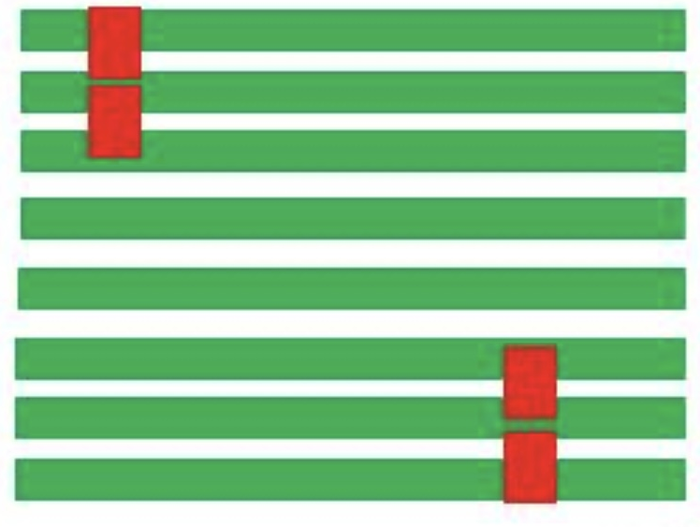

Kini ang una nga yugto, ingon sa gipakita sa litrato sa ubos

2, human sa pagpadayon sa makausa ug drilling buslot == "sa gawas sa laing tumbaga foil == "ug dayon laser, drilling buslot == "sa gawas nga layer sa laing tumbaga foil == "ug dayon laser drilling buslot

Kini ang ikaduhang order. Kasagaran kini usa ka butang kung pila ka beses nimo kini gi-laser, kana kung pila ang mga lakang.

Ang ikaduhang han-ay dayon gibahin ngadto sa mga stacked holes ug split hole.

Ang mosunod nga hulagway mao ang walo ka mga lut-od sa ikaduhang-order stacked mga buho, mao ang 3-6 lut-od sa unang press angayan, sa gawas sa 2, 7 mga sapaw napugos sa, ug naigo sa laser lungag sa makausa. Dayon ang 1,8 nga mga lut-od gipugos ug gisumbag sa laser hole sa makausa pa. Kini mao ang paghimo sa duha ka laser buslot. Kini nga matang sa lungag tungod kay kini gipatong-patong, ang kalisud sa proseso mahimong mas taas og gamay, ang gasto mas taas.

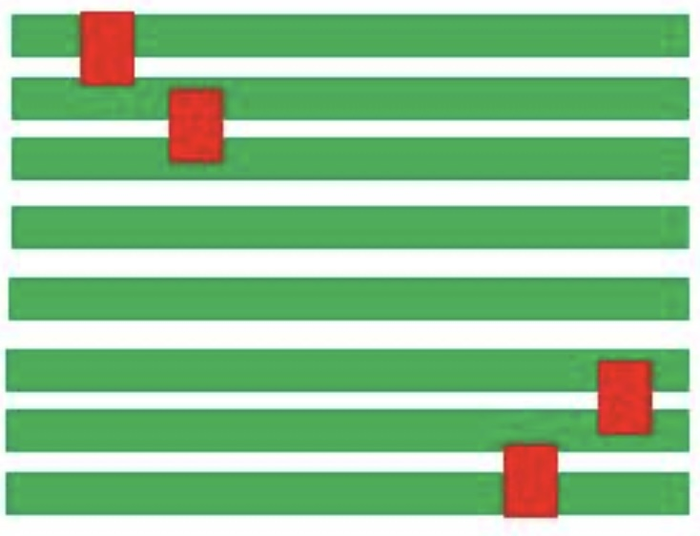

Ang numero sa ubos nagpakita sa walo ka mga lut-od sa ikaduhang-order krus buta nga mga lungag, kini nga pamaagi sa pagproseso mao ang sama nga sa ibabaw sa walo ka mga sapaw sa ikaduhang-order stacked mga lungag, kinahanglan usab nga naigo sa laser lungag sa makaduha. Apan ang mga lungag sa laser wala magkatakdo, ang kalisud sa pagproseso labi ka gamay.

Ikatulo nga han-ay, ikaupat nga han-ay ug uban pa.