HDI: interconnexió d’alta densitat de l’abreviatura, la interconnexió d’alta densitat, la perforació no mecànica, l’anell de forat micro-cec a les 6 milles o menys, dins i fora de la línia de cablejat interlayer d’amplada / línia de línia a les 4 milions o menys, el diàmetre de la cabina no superior a 0,35 mm de línia de la línia de metro / línia s’anomena tauler HDI.

Cecs via: curt per a cecs via, realitza la conducció de connexió entre capes interiors i exteriors.

Enterrat via: Short for Buried via, realitzant la connexió entre la capa interior i la capa interior.

Cecs Via és majoritàriament un forat petit amb un diàmetre de 0,05 mm ~ 0,15 mm, enterrat via és format per làser, gravat plasmàtic i fotoluminescència, i normalment es forma per làser, que es divideix en làser ultraviolet de CO2 i YAG (UV).

Material de la Junta IDI

1. Material de la placa HDI RCC, LDPE, FR4

RCC: curt per a coure recobert de resina, paper de coure recobert de resina, RCC es compon de paper de coure i resina la superfície de la qual ha estat rugida, resistent a la calor, resistent a l’oxidació, etc., i la seva estructura es mostra a la figura següent: (s’utilitza quan el gruix és superior a 4 milions)

La capa de resina de RCC té la mateixa processabilitat que les fulls enllaçades FR-1/4 (prepreg). A més de complir els requisits de rendiment rellevants del consell multicapa del mètode d’acumulació, com ara:

(1) alta fiabilitat d'aïllament i fiabilitat del forat micro-conductor;

(2) alta temperatura de transició de vidre (TG);

(3) constant dielèctrica i baixa absorció d'aigua;

(4) Alta adhesió i força a la làmina de coure;

(5) Gruix uniforme de la capa d'aïllament després de curar -se.

Al mateix temps, com que el RCC és un nou tipus de producte sense fibra de vidre, és bo per a gravar el tractament del forat per làser i plasma, que és bo per a pes lleuger i aprimament de la placa multicapa. A més, la làmina de coure recobert de resina té làmines de coure primes com les 12:00, les 18:00, etc., que són fàcils de processar.

En tercer lloc, quin és el PCB de primer ordre?

Aquest primer ordre, de segon ordre, fa referència al nombre de forats làser, la pressió de la placa del PCB Core diverses vegades, jugant diversos forats làser. Són algunes comandes. Com es mostra a continuació

1 ,. Premeu una vegada després de forats de perforació == "L'exterior de la premsa una vegada més el paper de coure ==" i després els forats de perforació làser

Aquesta és la primera etapa, com es mostra a la imatge següent

2, després de prémer una vegada i forats de perforació == "la part exterior d'un altre paper de coure ==" i després làser, forats de perforació == "La capa exterior d'un altre paper de coure ==" i després els forats de perforació làser

Aquest és el segon ordre. Es tracta principalment de quantes vegades ho fa làser, això és quants passos.

El segon ordre es divideix en forats apilats i forats dividits.

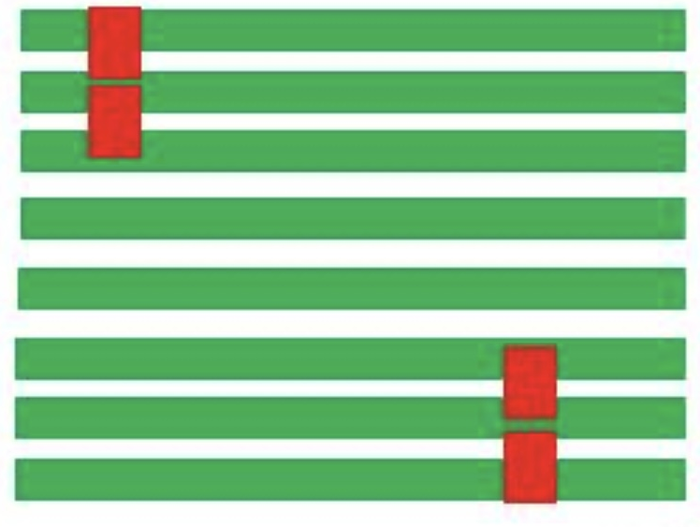

La imatge següent és de vuit capes de forats apilats de segon ordre, és de 3-6 capes de primera pressió, la part exterior de les 2, 7 capes pressionades i colpeja els forats làser una vegada. A continuació, les 1,8 capes es pressionen i es punxen amb forats làser una vegada més. Es tracta de fer dos forats làser. Aquest tipus de forat perquè s’aconsegueix, la dificultat del procés serà una mica més elevada, el cost és una mica més elevat.

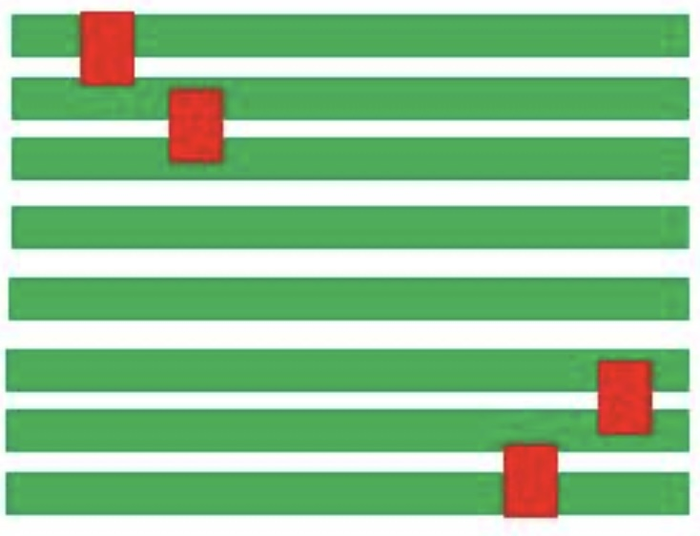

La figura següent mostra vuit capes de forats cecs creuats de segon ordre, aquest mètode de processament és el mateix que les vuit capes anteriors de forats apilats de segon ordre, també han de colpejar els forats làser dues vegades. Però els forats làser no s’amunteguen, la dificultat de processament és molt menor.

Tercer ordre, quart ordre, etc.