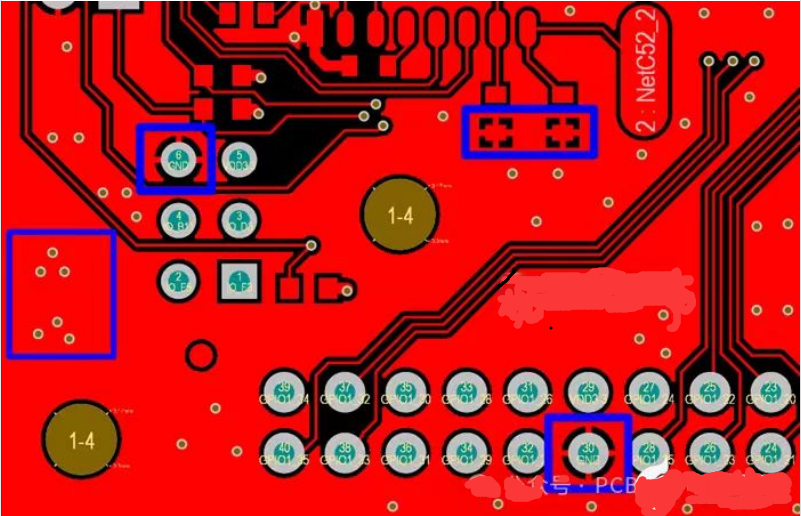

След като е проектирано цялото дизайнерско съдържание на PCB, той обикновено извършва ключовата стъпка на последната стъпка - полагане на мед.

Така че защо да правите медта за полагане в края? Не можеш ли просто да го сложиш?

За PCB ролята на медната настилка е доста много, като например намаляване на наземния импеданс и подобряване на способността за борба с интерференцията; Свързан със заземния проводник, намалете зоната; И помага при охлаждане и т.н.

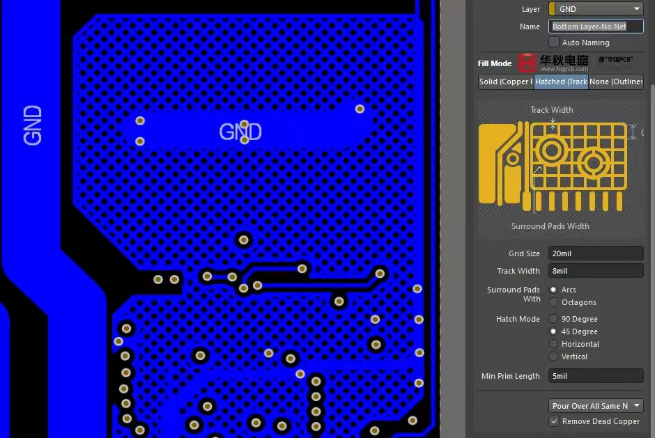

1, медта може да намали наземния импеданс, както и да осигури защита от екраниране и потискане на шума.

В цифровите вериги има много пикови импулсни токове, така че е по -необходимо да се намали импеданса на земята. Полагането на мед е често срещан метод за намаляване на наземния импеданс.

Медта може да намали устойчивостта на заземяващия тел чрез увеличаване на проводимата площ на напречното сечение на заземяващия тел. Или съкратете дължината на заземния проводник, намалете индуктивността на заземяващия проводник и по този начин намалете импеданса на заземяващия проводник; Можете също така да контролирате капацитета на заземяващия проводник, така че стойността на капацитета на заземяващия проводник да се увеличи по подходящ начин, така че да подобрите електрическата проводимост на заземния проводник и да намалите импеданса на заземяващия проводник.

Голяма площ от мед на земята или мощност също може да играе екранираща роля, като спомага за намаляване на електромагнитните смущения, подобряване на способността за борба с интерференцията на веригата и да отговори на изискванията на EMC.

В допълнение, за високочестотни вериги, медната павета осигурява пълен път за връщане на високочестотни цифрови сигнали, намалявайки окабеляването на DC мрежата, като по този начин подобрява стабилността и надеждността на предаването на сигнала.

2, полагането на мед може да подобри капацитета на разсейване на топлината на PCB

В допълнение към намаляването на наземния импеданс в дизайна на PCB, медта може да се използва и за разсейване на топлина.

Както всички знаем, металът е лесен за провеждане на материал за електричество и топлинна проводимост, така че ако печатни платки са павирани с мед, пролуката в дъската и други празни зони имат повече метални компоненти, повърхността на разсейване на топлината се увеличава, така че е лесно да се разсее топлината на платката на PCB като цяло.

Поставянето на мед също помага да се разпределя топлината равномерно, предотвратявайки създаването на местни горещи зони. Чрез равномерно разпределяне на топлината на цялата платка на PCB може да се намали локалната концентрация на топлина, температурният градиент на източника на топлина може да бъде намален и ефективността на разсейване на топлината може да бъде подобрена.

Следователно при дизайна на PCB полагането на мед може да се използва за разсейване на топлина по следните начини:

Проектиране на зони за разсейване на топлина: Според разпределението на източника на топлина на платката PCB, разумно проектирайте зоните за разсейване на топлина и поставете достатъчно медно фолио в тези зони, за да увеличите повърхността на разсейване на топлината и пътя на топлинната проводимост.

Увеличете дебелината на медното фолио: Увеличаването на дебелината на медното фолио в зоната на разсейване на топлината може да увеличи пътя на топлинната проводимост и да подобри ефективността на разсейване на топлината.

Проектиране на разсейване на топлина през дупки: Проектиране на разсейване на топлина през дупки в зоната на разсейване на топлина и прехвърлете топлина от другата страна на платката на PCB през дупките, за да увеличите пътя на разсейване на топлината и да подобрите ефективността на разсейване на топлината.

Добавете радиатора: Добавете радиатора в зоната на разсейване на топлината, прехвърлете топлината в радиатора и след това разсейвайте топлината чрез естествена конвекция или вентилатора на радиатора, за да подобрите ефективността на разсейване на топлината.

3, полагането на мед може да намали деформацията и да подобри качеството на производството на печатни платки

Медната павета може да помогне за гарантиране на равномерността на галементирането, да намали деформацията на плочата по време на процеса на ламиниране, особено за двустранни или многослойни ПХБ, и да подобри качеството на производството на PCB.

Ако разпределението на медното фолио в някои области е твърде много, а разпределението в някои области е твърде малко, това ще доведе до неравномерното разпределение на цялата дъска и медта може ефективно да намали тази празнина.

4, за да отговори на нуждите на инсталацията на специални устройства.

За някои специални устройства, като например устройства, които изискват заземяване или специални изисквания за инсталиране, полагането на мед може да осигури допълнителни точки за връзка и фиксирани поддръжки, подобрявайки стабилността и надеждността на устройството.

Следователно, въз основа на горните предимства, в повечето случаи електронните дизайнери ще поставят мед на платката на PCB.

Поставянето на мед обаче не е необходима част от дизайна на PCB.

В някои случаи полагането на мед може да не е подходящо или възможно. Ето някои случаи, когато медта не трябва да се разпространява:

А), високочестотна сигнална линия:

За високочестотни сигнални линии полагането на мед може да въведе допълнителни кондензатори и индуктори, влияещи върху работата на предаването на сигнала. Във високочестотни вериги обикновено е необходимо да се контролира режимът на окабеляване на заземяващия проводник и да се намали пътя на връщането на заземяващия проводник, а не прекалено полагане на мед.

Например, полагането на мед може да повлияе на част от сигнала на антената. Поставянето на мед в района около антената е лесно да се причини сигнал, събран от слаб сигнал, да получава сравнително големи смущения. Сигналът на антената е много строг към настройката на параметрите на веригата на усилвателя, а импедансът на полагането на мед ще повлияе на работата на веригата на усилвателя. Така че площта около секцията на антената обикновено не е покрита с мед.

Б), платка с висока плътност:

За платки с висока плътност прекомерното поставяне на мед може да доведе до късо съединение или проблеми с земята между линиите, влияещи върху нормалната работа на веригата. При проектиране на платки с висока плътност е необходимо внимателно да се проектира медната конструкция, за да се гарантира, че има достатъчно разстояние и изолация между линиите, за да се избегнат проблеми.

В), разсейване на топлината твърде бързо, затруднения с заваряването:

Ако щифтът на компонента е напълно покрит с мед, това може да причини прекомерно разсейване на топлината, което затруднява отстраняването на заваряването и възстановяването. Ние знаем, че топлинната проводимост на медта е много висока, така че независимо дали става въпрос за ръчно заваряване или заваряване, медната повърхност ще извърши топлина бързо по време на заваряване, което води до загуба на температура, като например запояващото желязо, което оказва влияние върху заваряването, така че дизайнът, доколкото е възможно, използвайте "кръстосана подложка", за да намали топлинното разсейване и улесняване на заваряването.

Г), Специални екологични изисквания:

В някои специални среди, като висока температура, висока влажност, корозивна среда, медно фолио може да бъде повредено или корозирано, като по този начин се отрази на производителността и надеждността на платката за PCB. В този случай е необходимо да се избере подходящият материал и третиране според специфичните екологични изисквания, а не прекалено полагане на мед.

Д), специално ниво на борда:

За гъвкавата платка, твърда и гъвкава комбинирана дъска и други специални слоеве на дъската, е необходимо да се поставят медния дизайн в съответствие със специфичните изисквания и спецификации на дизайна, за да се избегне проблема с гъвкавия слой или твърд и гъвкав комбиниран слой, причинен от прекомерно полагане на мед.

В дизайна на PCB е необходимо да избирате между мед и не-мек според специфичните изисквания на веригата, изискванията за околната среда и специални сценарии на приложение.