HDI: Връзка с висока плътност на съкращението, взаимосвързаност с висока плътност, немеханично сондиране, пръстен на микро-слеп в 6 милиона или по-малко, вътре и извън междинната ширина на окабеляването / линейната пропаст в производството на 4 мили или по-малко, диаметър на подложката не повече от 0,35 мм многослойната дъска на дъската се нарича HDI дъска.

Сляпа чрез: Кратко за сляпо чрез, осъзнава проводимостта на връзката между вътрешния и външния слой.

Погребан чрез: Кратко за погребан чрез, осъзнавайки връзката между вътрешния слой и вътрешния слой.

Сляпото чрез най -вече малък отвор с диаметър 0,05 мм ~ 0,15 мм, погребана чрез се образува от лазер, плазмено офорт и фотолюминесценция и обикновено се образува от лазер, който се разделя на CO2 и YAG ултравиолетов лазер (UV).

Материал на дъската HDI

1.HDI ПЛОВЕН МАТЕРИАЛ RCC, LDPE, FR4

RCC: къса за медно покритие с смола, медно фолио, покрито с смола, RCC е съставен от медно фолио и смола, чиято повърхност е груба, топлинна устойчива, устойчива на окисляване и т.н., и структурата му е показана на фигурата по-долу: (използва се, когато дебелината е повече от 4mil)

Смолата слой на RCC има същата обработка като FR-1/4 свързани листове (Prepreg). В допълнение да отговаряте на съответните изисквания за изпълнение на многослойната дъска на метода на натрупване, като например:

(1) висока надеждност на изолацията и надеждност на микропроводящите отвори;

(2) температура на преход с висока стъкло (TG);

(3) ниска диелектрична константа и ниска абсорбция на вода;

(4) висока адхезия и здравина на медното фолио;

(5) Еднообразна дебелина на изолационния слой след втвърдяване.

В същото време, тъй като RCC е нов тип продукт без стъклени влакна, той е добър за офорт на лечение с отвори от лазер и плазма, което е добро за леко тегло и изтъняване на многослойната дъска. В допълнение, медното фолио, покрито с смола, има тънки медни фолиа като 12:00, 18:00 и др., Които са лесни за обработка.

Трето, какво е ПХБ от първи ред, втори ред?

Този първи ред, втори ред се отнася до броя на лазерните дупки, налягането на PCB Core Board няколко пъти, играейки няколко лазерни дупки! Е няколко поръчки. Както е показано по -долу

1 ,. Натискане веднъж след пробиване на дупки == "външната страна на пресата още веднъж медно фолио ==" и след това лазерно пробиване на дупки

Това е първият етап, както е показано на снимката по -долу

2, след натискане на веднъж и пробиване на дупки == "външната страна на друго медно фолио ==" и след това лазер, пробиване на дупки == "Външният слой на друго медно фолио ==" и след това лазерно пробиване на дупки

Това е вторият ред. Това е най -вече въпрос на това колко пъти го лазера, това е колко стъпки.

След това втори ред се разделя на подредени дупки и разделени дупки.

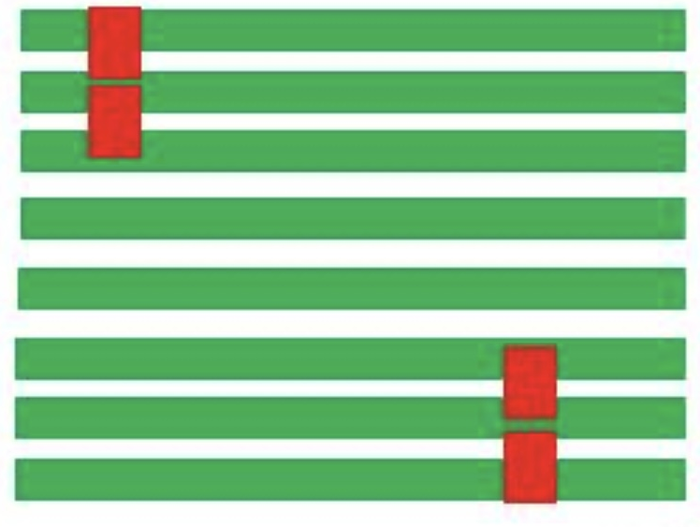

Следващата картина е осем слоя от подредени дупки от втори ред, е 3-6 слоя първо прилягане, външната страна на 2, 7 слоя натиснати и удари в лазерните дупки веднъж. Тогава 1,8 слоевете се притискат и удрят с лазерни дупки още веднъж. Това е да се направят две лазерни дупки. Този вид дупка, тъй като е подредена, трудността на процеса ще бъде малко по -висока, цената е малко по -висока.

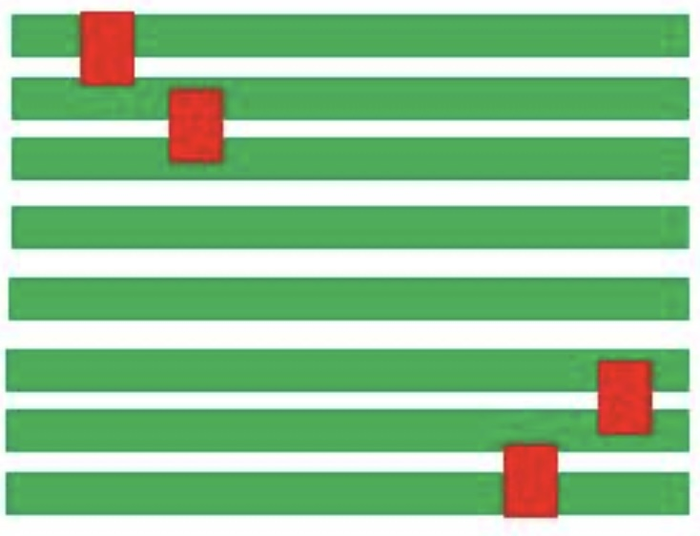

Фигурата по-долу показва осем слоя от кръстосани отвори от втори ред, този метод на обработка е същият като горните осем слоя на дупките, подредени от втори ред, също трябва да удари лазерните дупки два пъти. Но лазерните дупки не са подредени заедно, трудността за обработка е много по -малка.

Трети ред, четвърти ред и т.н.