VIA е един от важните компоненти на многослойните PCB, а разходите за пробиване обикновено представляват 30% до 40% от цената на платката за PCB. Просто казано, всяка дупка на печатни платки може да се нарече A VIA.

Основната концепция на Via:

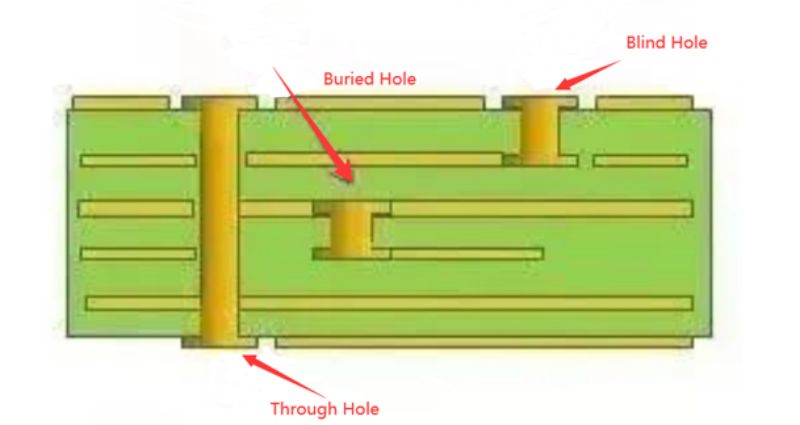

От гледна точка на функцията, VIA може да бъде разделен на две категории: едната се използва като електрическа връзка между слоевете, а другата се използва като фиксиране или позициониране на устройството. Ако от процеса, тези дупки обикновено се разделят на три категории, а именно слепи дупки, погребани дупки и през дупки.

Слепите дупки са разположени на горната и долната повърхност на отпечатаната платка и имат определена дълбочина за свързването на повърхностната верига и вътрешната верига отдолу, а дълбочината на дупките обикновено не надвишава определено съотношение (бленда).

Погребаният отвор се отнася до отвора за свързване, разположен във вътрешния слой на отпечатаната платка, която не се простира до повърхността на дъската. Горните два типа дупки са разположени във вътрешния слой на платката, който се завършва чрез процеса на формоване на отвора преди ламиниране, а няколко вътрешни слоя могат да бъдат припокривани по време на образуването на дупката.

Третият тип се нарича през дупки, които преминават през цялата платка и могат да се използват за постигане на вътрешна връзка или като отвори за позициониране на инсталацията за компоненти. Тъй като дупката е по -лесна за постигане в процеса и цената е по -ниска, по -голямата част от печатни платки го използват, а не другите две през дупки. Следните дупки, без специални инструкции, се разглеждат като през дупки.

От гледна точка на дизайна A Via се състои главно от две части, едната е в средата на пробивния отвор, а другата е зоната на заваряване около отвора за пробиване. Размерът на тези две части определя размера на Via.

Очевидно е, че при високоскоростен дизайн с висока плътност дизайнерите винаги искат дупката възможно най-малка, така че да може да се остави повече пространство за окабеляване, в допълнение, колкото по-малък е, собственият му паразитен капацитет е по-малък, по-подходящ За високоскоростни вериги.

Въпреки това, намаляването на размера на Via също води до увеличаване на разходите, а размерът на дупката не може да бъде намален за неопределено време, той е ограничен от пробиване и електроплаване: Колкото по -малка е дупката, толкова по -дълго отнема сондажа, толкова по -лесно е така е да се отклони от центъра; Когато дълбочината на отвора е повече от 6 пъти диаметъра на отвора, е невъзможно да се гарантира, че стената на отвора може да бъде равномерно поставена с мед.

Например, ако дебелината (през дълбочината на отвора) на нормална 6-сложна платка за PCB е 50 милиона, тогава минималният диаметър на пробиването, който производителите на PCB могат да осигурят при нормални условия, може да достигне само 8 милиона. С развитието на технологията за пробиване на лазер, размерът на сондажа също може да бъде по -малък и по -малък, а диаметърът на дупката обикновено е по -малък или равен на 6mils, ние се наричаме микро дупки.

Микрофливите често се използват в дизайна на HDI (структура на взаимосвързаност с висока плътност), а технологията на микроохотите може да позволи отвора да бъде директно пробит на подложката, което значително подобрява работата на веригата и спестява пространството за окабеляване. VIA се появява като точка на прекъсване на прекъсването на импеданса по линията на предаване, което води до отражение на сигнала. Като цяло, еквивалентният импеданс на дупката е с около 12% по -нисък от линията на предаване, например, импедансът на трансмисионната линия от 50 ома ще бъде намален с 6 ома, когато тя преминава през дупката (конкретно и размерът на Via, Дебелината на плочата също е свързана, а не абсолютно намаление).

Обаче отражението, причинено от прекъсването на импеданса чрез, всъщност е много малко и коефициентът на отражение е само:

(44-50)/(44 + 50) = 0,06

Проблемите, произтичащи от VIA, са по -концентрирани върху ефектите на паразитния капацитет и индуктивност.

Паразитна капацитет и индуктивност на Via

Има паразитен бездомен капацитет в себе си. Ако диаметърът на зоната за съпротивление на спойка върху положения слой е d2, диаметърът на подложката за спойка е d1, дебелината на платката за PCB е Т, а диелектричната константа на субстрата е ε, паразитният капацитет на през отвора е приблизително:

C = 1.41εtd1/(d2-d1)

Основният ефект на паразитния капацитет върху веригата е да се удължи времето за издигане на сигнала и да се намали скоростта на веригата.

Например, за печатна платка с дебелина 50 милиона, ако диаметърът на подложката е 20 милил (диаметърът на отвора за пробиване е 10 мили), а диаметърът на зоната на устойчивост на спойка е 40 милиона, тогава можем да приближим паразитния капацитет на капацитета на паразитния капацитет на капацитета на паразитния капацитет на капацитета на паразитния капацитет на паразитния капацитет на паразитния капацитет на паразитния капацитет на паразитния капацитет Via до горната формула:

C = 1.41x4.4x0.050x0.020/(0.040-0.020) = 0.31pf

Размерът на промяната на времето за издигане, причинена от тази част от капацитета, е приблизително:

T10-90 = 2.2C (Z0/2) = 2.2x0.31x (50/2) = 17.05ps

От тези стойности може да се види, че въпреки че полезността на забавянето на нарастването, причинено от паразитния капацитет на единична чрез, не е много очевидна, ако Via се използва няколко пъти в линията за превключване между слоеве, ще се използват множество лети, ще се използват, ще се използват, ще се използват множество лети, и дизайнът трябва да бъде внимателно обмислен. В действителния дизайн паразитният капацитет може да бъде намален чрез увеличаване на разстоянието между отвора и медната зона (анти-подложка) или намаляване на диаметъра на подложката.

При проектирането на високоскоростни цифрови схеми вредата, причинена от паразитната индуктивност, често е по-голяма от влиянието на паразитния капацитет. Индуктивността на паразитната му серия ще отслаби приноса на байпасния кондензатор и ще отслаби ефективността на филтрирането на цялата захранваща система.

Можем да използваме следната емпирична формула, за да изчислим просто паразитната индуктивност на приближението на отвора:

L = 5.08h [ln (4h/d) +1]

Където L се отнася до индуктивността на Via, H е дължината на Via, а D е диаметърът на централния отвор. От формулата може да се види, че диаметърът на Via има малко влияние върху индуктивността, докато дължината на Via има най -голямо влияние върху индуктивността. Все още използвайки горния пример, индуктивността извън дупки може да бъде изчислена като:

L = 5.08x0.050 [LN (4x0.050/0.010) +1] = 1.015nh

Ако времето за повишаване на сигнала е 1ns, тогава неговият еквивалентен размер на импеданса е:

Xl = πl/t10-90 = 3.19Ω

Такъв импеданс не може да бъде игнориран в присъствието на високочестотен ток през, по-специално, имайте предвид, че байпасният кондензатор трябва да премине през два дупки при свързване на силовия слой и образуването, така че паразитната индуктивност на дупката да бъде умножена.

Как да използвам VIA?

Чрез горния анализ на паразитните характеристики на дупката можем да видим, че при високоскоростен дизайн на PCB, на пръв поглед прости дупки често внасят големи негативни ефекти в дизайна на веригата. За да се намалят неблагоприятните ефекти, причинени от паразитния ефект на дупката, дизайнът може да бъде доколкото е възможно:

От двата аспекта на разходите и качеството на сигнала изберете разумен размер на Via размера. Ако е необходимо, можете да помислите да използвате различни размери на VIA, като например за захранване или отвори за заземяване на тел, можете да помислите да използвате по -голям размер за намаляване на импеданса, а за окабеляване на сигнала можете да използвате по -малък VIA. Разбира се, тъй като размерът на VIA намалява, съответните разходи също ще се увеличат

Двете формули, обсъдени по -горе, могат да се заключат, че използването на по -тънка платка за PCB е благоприятно за намаляване на двата паразитни параметъра на VIA

Окабеляването на сигнала на платката за PCB не трябва да се променя, доколкото е възможно, тоест, опитайте се да не използвате ненужни VIA.

VIA трябва да бъдат пробити в щифтовете на захранването и земята. Колкото по -къса е оловото между щифтовете и виатите, толкова по -добре. Множество дупки могат да бъдат пробити паралелно, за да се намали еквивалентната индуктивност.

Поставете някои заземени през дупки в близост до промяната на промяната на сигнала, за да осигурите най-близкия цикъл за сигнала. Можете дори да поставите някои излишни наземни дупки на платката на PCB.

За високоскоростни PCB дъски с висока плътност можете да помислите да използвате микро-дупки.