Електроплаване за уплътняване на отвора е често срещан процес на производство на печатна платка, използван за пълнене и запечатване през дупки (през дупки) за повишаване на електрическата проводимост и защита. В процеса на производство на печатна платка, отвор за преминаване е канал, използван за свързване на различни слоеве на веригата. Целта на уплътняването на галванопластика е да се направи вътрешната стена на дупката, пълна с проводими вещества, като образува слой метал или отлагане на проводим материал вътре през отвора, като по този начин се подобри електрическата проводимост и осигурява по -добър уплътнителен ефект.

1. Процесът на уплътняване на платката на платката донесе много предимства в процеса на производство на продукти:

а) Подобряване на надеждността на веригата: Процесът на уплътняване на уплътняването на платката може ефективно да затвори дупки и да предотврати електрическа късо съединение между метални слоеве на платката. Това спомага за подобряване на надеждността и стабилността на дъската и намалява риска от повреда на веригата и повреди

б) Подобряване на работата на веригата: Чрез процеса на уплътняване на електроплаване може да се постигне по -добра връзка с веригата и електрическа проводимост. Дупката за пълнене на електропластиране може да осигури по -стабилна и надеждна връзка с веригата, да намали проблема със загубата на сигнал и несъответствието на импеданса и по този начин да подобри способността и производителността на производителността на веригата.

в) Подобряване на качеството на заваряване: Процесът на уплътняване на уплътняването на платката също може да подобри качеството на заваряване. Процесът на уплътняване може да създаде плоска, гладка повърхност вътре в дупката, осигурявайки по -добра основа за заваряване. Това може да подобри надеждността и силата на заваряването и да намали появата на дефекти на заваряване и проблеми с студеното заваряване.

г) Укрепване на механичната якост: Процесът на уплътняване на електроплаване може да подобри механичната якост и издръжливостта на платката. Дупките за пълнене могат да увеличат дебелината и устойчивостта на платката, да подобрят съпротивлението му срещу огъване и вибрации и да намалят риска от механично увреждане и счупване по време на употреба.

д) Лесно сглобяване и монтаж: Процесът на уплътняване на електроплаване на платката може да направи процеса на сглобяване и инсталиране по -удобен и ефективен. Запълващи отвори осигуряват по -стабилни точки на повърхността и свързването, което прави инсталацията на монтажа по -лесна и по -точна. В допълнение, запечатването на електропластираните отвори осигурява по -добра защита и намалява увреждането и загубата на компоненти по време на монтажа.

По принцип процесът на уплътняване на платката за уплътняване може да подобри надеждността на веригата, да подобри работата на веригата, да подобри качеството на заваряването, да укрепи механичната якост и да улесни сглобяването и монтажа. Тези предимства могат значително да подобрят качеството и надеждността на продукта, като същевременно намаляват риска и разходите в производствения процес

2. Въпреки че макар и процесът на уплътняване на платката на платката има много предимства, има и някои потенциални опасности или недостатъци, включително следното:

е) Повишени разходи: Процесът на уплътняване на отвора за покритие на дъската изисква допълнителни процеси и материали, като например пълнене на материали и химикали, използвани в процеса на покритие. Това може да увеличи производствените разходи и да окаже влияние върху общата икономика на продукта

ж) Дългосрочна надеждност: Въпреки че процесът на уплътняване на електроплаване може да подобри надеждността на платката, в случай на дългосрочна употреба и промени в околната среда, материалът за пълнене и покритието могат да бъдат повлияни от фактори като термично разширяване и свиване на студ, влажност, корозия и т.н. Това може да доведе до разхлабен материал за пълнене, падане или повреда на покритието, намаляване на надеждността на дъската

з) Сложност на 3Process: Процесът на уплътняване на платката на платката е по -сложен от конвенционалния процес. Тя включва контрол на много стъпки и параметри като подготовка на отвори, избор на запълване на материали и конструкция, контрол на процеса на електроплаване и др. Това може да изисква по -високи умения и оборудване на процеса, за да се гарантира точността и стабилността на процеса.

i) Увеличете процеса: Увеличете процеса на уплътнение и увеличете блокиращия филм за малко по -големи дупки, за да осигурите ефекта на запечатване. След запечатване на отвора е необходимо да се лопат мед, смилане, полиране и други стъпки, за да се осигури плоскост на уплътняващата повърхност.

j) Въздействие върху околната среда: Химикалите, използвани в процеса на уплътняване на електроплаване, могат да окажат определено влияние върху околната среда. Например, по време на галванопластика може да се генерират отпадни води и течни отпадъци, което изисква правилно третиране и лечение. Освен това може да има екологично вредни компоненти в пълнещите материали, които трябва да бъдат управлявани правилно и да се изхвърлят.

Когато се разглежда процесът на уплътняване на платката за уплътняване на платката, е необходимо цялостно да се разгледат тези потенциални опасности или недостатъци и да се претеглят плюсовете и минусите според специфичните нужди и сценарии на приложение. При прилагането на процеса подходящите мерки за контрол на качеството и управление на околната среда са от съществено значение, за да се гарантира най -добрите резултати от процеса и надеждността на продукта.

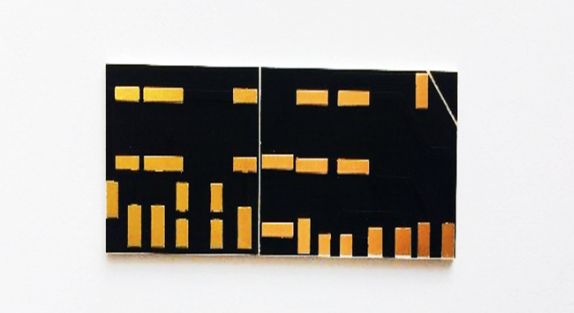

3. Стандарти за приемане

Според стандарта: IPC-600-J3.3.20: електропластирана микропровойка на медта (сляпа и погребана)

SAG and BULGE: Изискванията на издутината (бум) и депресията (ямата) на сляпата микро-през дупката се определят от партиите за предлагане и предлагане чрез преговори и няма изискване за издутината и депресията на натоварената дупка на медта. Специфични документи за възлагане на клиенти или стандарти на клиентите като основа за преценка.