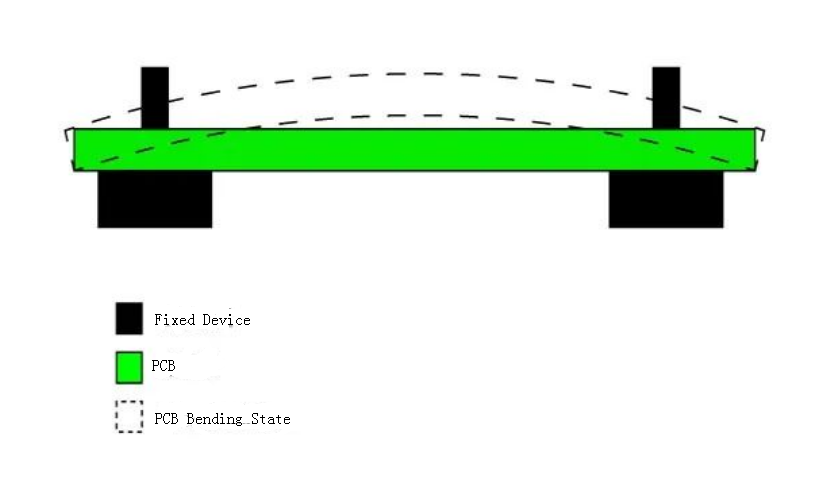

Фактычна дэфармацыя друкаванай платы таксама адносіцца да выгібу друкаванай платы, што адносіцца да арыгінальнай плоскай друкаванай платы. Пры размяшчэнні на працоўным стале два канцы або сярэдзіна дошкі выглядаюць крыху ўверх. У прамысловасці гэта з'ява вядома як дэфармацыя друкаванай платы.

Формула для разліку дэфармацыі друкаванай платы заключаецца ў тым, каб пакласці друкаваную плату роўна на стол чатырма кутамі друкаванай платы на зямлі і вымераць вышыню аркі пасярэдзіне. Формула такая:

Дэфармацыя = вышыня аркі/даўжыня доўгага боку друкаванай платы *100%.

Прамысловы стандарт дэфармацыі друкаваных поплаткаў: у адпаведнасці з IPC — 6012 (выданне 1996 г.) «Спецыфікацыі для ідэнтыфікацыі і характарыстык цвёрдых друкаваных поплаткаў», максімальная дэфармацыя і дэфармацыя, дазволеная для вытворчасці друкаваных поплаткаў, складае ад 0,75% да 1,5%. З-за розных тэхналагічных магчымасцей кожнай фабрыкі таксама існуюць пэўныя адрозненні ў патрабаваннях кантролю дэфармацыі друкаванай платы. Для звычайных двухбаковых шматслойных друкаваных поплаткаў таўшчынёй 1,6 друкаваных поплаткаў большасць вытворцаў друкаваных поплаткаў кантралююць дэфармацыю друкаванай платы ў межах 0,70-0,75%, многія платы SMT, BGA, патрабаванні ў дыяпазоне 0,5%, некаторыя заводы друкаваных поплаткаў з высокай тэхналагічнай магутнасцю могуць павысіць стандарт коробления друкаванай платы да 0,3%.

Як пазбегнуць дэфармацыі друкаванай платы падчас вырабу?

(1) Размяшчэнне полуотвержденного паміж кожным пластом павінна быць сіметрычным, доля шасці слаёў друкаваных поплаткаў, таўшчыня паміж 1-2 і 5-6 слаямі і колькасць частак полуотвержденного павінны быць аднолькавымі;

(2) Шматслаёвая асноўная плата друкаванай платы і ліст для отвержденія павінны выкарыстоўваць прадукцыю аднаго і таго ж пастаўшчыка;

(3) Знешні бок А і В графічнай вобласці лініі павінен быць як мага бліжэй, калі бок А ўяўляе сабой вялікую паверхню медзі, бок В - толькі некалькі радкоў, такая сітуацыя лёгка ўзнікнуць пасля дэфармацыі пры тручэнні.

Як прадухіліць дэфармацыю друкаванай платы?

1.Інжынерная канструкцыя: размяшчэнне міжслойнага полуотвержденного ліста павінна быць адпаведным; Шматслаёвая асноўная пліта і паўзацвярдзены ліст павінны вырабляцца ад аднаго пастаўшчыка; Графічная вобласць знешняй плоскасці C/S максімальна блізкая, і можна выкарыстоўваць незалежную сетку.

2. Сушка пласціны перад нарыхтоўкай: звычайна 150 градусаў 6-10 гадзін, выключыць вадзяную пару ў пласціне, далейшае поўнае зацвярдзенне смалы, ліквідацыя напружання ў пласціне; Перад тым, як адкрыць бляху, патрэбны як унутраны пласт, так і два бакі!

3. Перад ламінатам трэба звярнуць увагу на кірунак асновы і качка зацвярдзелай пласціны: каэфіцыент ўсаджвання асновы і качка не аднолькавы, і перад ламінаваннем паўзастылага ліста трэба звярнуць увагу на адрозненне напрамку асновы і качка; Асноўная пласціна таксама павінна звярнуць увагу на кірунак асновы і качка; Агульны кірунак ліста отвержденія пліты мерыдыяна; Доўгі кірунак меднай пласціны мерыдыянальны; 10 слаёў меднага ліста таўшчынёй 4 унцыі

4.таўшчыня ламінацыі для ліквідацыі стрэсу пасля халоднага прэсавання, абрэзкі неапрацаванага краю;

5.Бакерная пліта перад свідраваннем: 150 градусаў на працягу 4 гадзін;

6.Лепш не праходзіць механічную шліфавальную шчотку, рэкамендуецца хімічная ачыстка; Для прадухілення згінання і згінання пліты выкарыстоўваецца спецыяльнае мацаванне

7.Пасля распылення бляхі на плоскую мармуровую або сталёвую пласціну натуральнае астуджэнне да пакаёвай тэмпературы або астуджэнне на плывучым грунце пасля ачысткі;