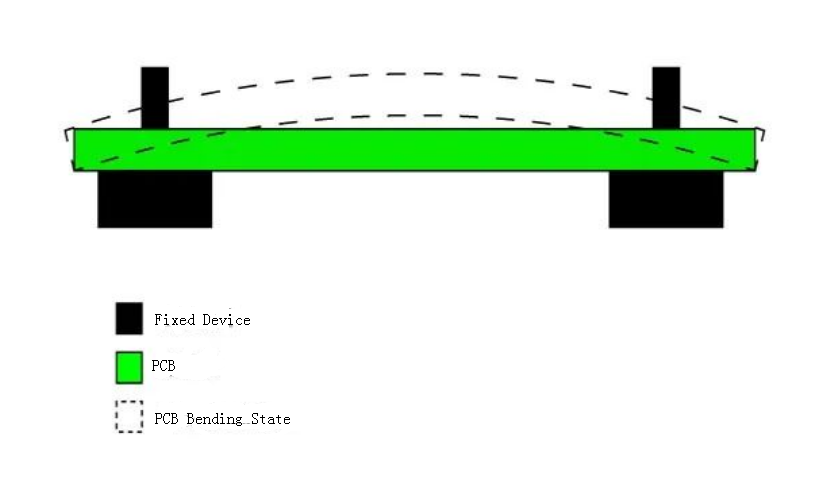

Trouens, PCB-verdraaiing verwys ook na die buiging van die stroombaanbord, wat verwys na die oorspronklike plat stroombaanbord. Wanneer dit op die lessenaar geplaas word, lyk die twee punte of die middel van die bord effens opwaarts. Hierdie verskynsel staan bekend as PCB-vervorming in die bedryf.

Die formule vir die berekening van die kromtrek van die stroombaanbord is om die stroombaanbord plat op die tafel te lê met die vier hoeke van die stroombaanbord op die grond en die hoogte van die boog in die middel te meet. Die formule is soos volg:

Vervorming = die hoogte van die boog/die lengte van die PCB-langsy *100%.

Stroombaan-sketring-industriestandaard: Volgens IPC — 6012 (1996-uitgawe) “Spesifikasie vir Identifikasie en Werking van Rigid Printed Boards”, is die maksimum vervorming en vervorming wat toegelaat word vir die vervaardiging van stroombaanborde tussen 0,75% en 1,5%. As gevolg van die verskillende prosesvermoëns van elke fabriek, is daar ook sekere verskille in PCB-vervormingsbeheervereistes. Vir 1,6-bord dik konvensionele dubbelzijdige meerlaagse stroombaanborde, beheer die meeste stroombaanbordvervaardigers die PCB-vervorming tussen 0,70-0,75%, baie SBS, BGA-borde, vereistes binne die omvang van 0,5%, sommige stroombaanfabrieke met sterk proseskapasiteit kan verhoog die PCB-vervormingstandaard tot 0,3%.

Hoe om die verdraaiing van die stroombaanbord tydens vervaardiging te vermy?

(1) Die semi-geharde rangskikking tussen elke laag moet simmetries wees, die verhouding van ses lae stroombaanborde, die dikte tussen 1-2 en 5-6 lae en die aantal semi-geharde stukke moet konsekwent wees;

(2) Meerlagige PCB-kernbord en uithardingsvel moet dieselfde verskaffer se produkte gebruik;

(3) Die buitenste A- en B-kant van die lyngrafiese area moet so naby as moontlik wees, wanneer die A-kant 'n groot koperoppervlak is, B-kant slegs 'n paar lyne, is hierdie situasie maklik om te voorkom na ets-verdraaiing.

Hoe om kromtrekking van die kringbord te voorkom?

1. Ingenieursontwerp: tussenlaag semi-uithardende velrangskikking moet gepas wees; Meerlaagse kernbord en halfgeharde plaat moet van dieselfde verskaffer gemaak word; Die grafiese area van die buitenste C/S-vlak is so na as moontlik, en 'n onafhanklike rooster kan gebruik word.

2.Droog plaat voor blanking: oor die algemeen 150 grade 6-10 uur, sluit die waterdamp in die plaat uit, laat die hars verder heeltemal genees, skakel die spanning in die plaat uit; Bakplaat voor oopmaak, beide binnelaag en dubbelkant benodig!

3.Voor laminate moet aandag gegee word aan die ketting- en inslagrigting van gestolde plaat: die ketting- en inslagkrimpverhouding is nie dieselfde nie, en aandag moet gegee word om die ketting- en inslagrigting te onderskei voordat semi-gestolde plaat gelamineer word; Die kernplaat moet ook aandag gee aan die rigting van skering en inslag; Die algemene rigting van plaatuithardingsplaat is die meridiaanrigting; Die lang rigting van die koperbeklede plaat is meridionaal; 10 lae 4OZ krag dik koperplaat

4.die dikte van die laminering om spanning uit te skakel na koue pers, sny die rou rand;

5.Bakplaat voor boor: 150 grade vir 4 uur;

6.Dit is beter om nie deur meganiese slypborsel te gaan nie, chemiese skoonmaak word aanbeveel; Spesiale bevestiging word gebruik om te verhoed dat die plaat buig en vou

7.Na die spuit van blik op die plat marmer of staalplaat natuurlike afkoeling tot kamertemperatuur of lug drywende bed verkoeling na skoonmaak;